Przegląd Meblarski

Centra obróbcze z najwyższymi ocenami inwestorów

Seron: rozwiązania, które pokochała branża

Prezentacja najnowszych rozwiązań technologicznych podczas dni otwartych i Złoty Medal na ostatnich targach DREMA – firma Seron nie ustaje w przemyślanym i skutecznym podboju rynku. Spółka ma się czym pochwalić – produkowane przez profesjonalistów ze Stalowej Woli rozwiązania uchodzą za jedne z najnowocześniejszych nie tylko na polskim rynku.

Wydarzenie to odbyło się w październiku w siedzibie firmy w Stalowej Woli. Fot. Seron

Dni otwarte odbyły się w październiku w siedzibie firmy w Stalowej Woli. W ramach spotkania zaprezentowano frezowanie frontów meblowych na centrum obróbczym Expert oraz obróbkę korpusów meblowych z zastosowaniem agregatu wiertarskiego. Odbył się także pokaz obróbki drzwi z wykorzystaniem robota KUKA na maszynie pięcioosiowej, nagrodzonej Złotym Medalem podczas tegorocznych targów DREMA. W programie była również obróbka formy MDF na maszynie 5-osiowej o prześwicie osi Z 1000m.

– Nasze rozwiązania cieszą się bardzo dużym zainteresowaniem w branży. Dotyczy to zarówno dni otwartych, jak i naszej obecności na targach – mówi Krystian Rydz – Kierownik Działu Sprzedaży spółki Seron. – Cieszymy się, że klienci wracają po kolejne maszyny – to najlepsza rekomendacja dla naszych technologii.

Najbardziej innowacyjne obrabiarki na rynku

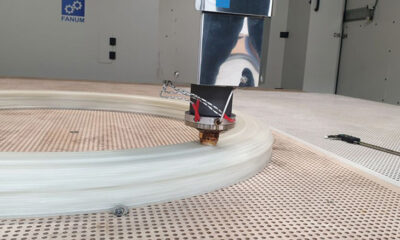

Podczas dni otwartych dużym zainteresowaniem cieszyła się seria 5-osiowych maszyn firmy Seron, która zajmuje zasłużoną pozycję na polskim rynku. Te innowacyjne obrabiarki, zaprojektowane i zbudowane w Polsce, są doskonałym rozwiązaniem dla najbardziej kreatywnych przedsiębiorców ceniących sobie wysoką wydajność produkcji. Służą do precyzyjnego wykonywania skomplikowanych detali z jednego mocowania.

Wysoka wydajność i duże możliwości to cechy charakterystyczne serii maszyn 5-axis Pro+ H. Urządzenia oparto na korpusie wykonanym z wysokiej jakości stali konstrukcyjnej o podwyższonych właściwościach mechanicznych. Specjalnie zaprojektowana brama wraz z podporami pozwala na przenoszenie dużo większych obciążeń mechanicznych.

W celu zachowania sztywności i precyzji obróbki bardziej wymagających materiałów wprowadzono modyfikację względem maszyn 5-osiowych serii Pro+. Wprowadzono między innymi dodatkowe użebrowanie w nowoczesnej technologii oraz zastosowano dwa siłowniki pneumatyczne stabilizujące ruch w osi Z. Brama porusza się także na prowadnicach liniowych o większym przekroju i łożyskach liniowych z napięciem wstępnym kulek tocznych o wysokiej twardości. Pozwoliło to wyeliminować nawet minimalne luzy mechaniczne i przyjmować większe obciążenia. Stół urządzenia może być wykonany w systemie próżniowym lub do mocowania mechanicznego. Sterowanie umożliwia całkowicie zdalne monitorowanie parametrów pracy maszyny, w celu optymalizacji jej pracy, a także obniżenie kosztów eksploatacji.

Podczas naszych Dni Otwartych, to rozwiązanie w szczególny sposób przykuwało uwagę naszych gości – dodaje Krystian Rydz – Profesjonaliści opowiadali o inspiracjach, jakich ono dostarcza, dając możliwość usprawnienia niektórych procesów produkcyjnych przy jednoczesnym podniesieniu jakości produktów. To była ciekawa platforma wymiany doświadczeń i inspiracji, bardzo istotna również dla nas.

ProNest – idealne dla meblarstwa

Kolejnym rozwiązaniem, które tradycyjnie cieszy się dużym zainteresowaniem wśród polskich firm, jest zautomatyzowane centrum obróbcze ProNest, z założenia przeznaczone dla przemysłu meblarskiego produkującego meble skrzyniowe i tapicerowane. Maszyna z systemem podawczo-odbiorczym przeznaczona jest do rozkroju i nawiertów pionowych płyt drewnopochodnych.

Branża stolarska chętnie inwestuje w to rozwiązanie, które równocześnie doceniają eksperci – maszyna została bowiem odznaczona złotymi medalami: targów DREMA oraz w konkursie Wybór Konsumenta MTP.

Co wyróżnia to centrum? Przede wszystkim pełna automatyzacja, charakterystyczna dla rozwiązań tego producenta. Automatyczny załadunek i rozładunek pozwalają na wydajną obróbkę z udziałem jednego operatora. Polscy inwestorzy chwalą sobie również intuicyjną obsługę – zaawansowane sterowanie z przejrzystym interfejsem spełniające oczekiwania doświadczonych użytkowników. Atutem jest również wysoka wydajność urządzenia.

W standardowej konfiguracji centrum posiada pole robocze o wielkości 2100 na 3100 mm i umożliwia obrabianie materiału bez dodatkowego docinania.

Elementy automatyzujące proces produkcyjny to: system podawczo-odbiorczy, automat pozycjonujący materiał, elektrowrzeciono główne o mocy do 36 kW, rewolwerowy magazyn narzędzi oraz głowice wiertarskie. Doskonałym uzupełnieniem obrabiarki jest intuicyjne oprogramowanie do projektowania mebli które umożliwia niemal natychmiastowy nesting elementów na materiale oraz minimalizuje powstający odpad. Według użytkowników, obrabiarka tego typu podnosi wydajność zakładu o kilkaset procent. Jak wygląda proces obróbczy na centrum ProNest? Maszyna rozpoczyna pracę wtedy, gdy paleta płyt meblowych w pełnym wymiarze trafia na podajnik, następnie pojedynczo pobierane płyty przenoszone są na stół roboczy, gdzie następuje proces obróbczy. Po wykonanej operacji gotowe formatki transportowane są na stół odbiorczy. W trakcie tego procesu automatyczny system odciągowy zbiera pozostałości pyłu po procesie obróbki.

System odbiorczy wyposażony jest w sensor materiałowy, który powoduje zatrzymanie taśmociągu w odpowiedniej pozycji, co umożliwia operatorowi swobodne zdjęcie gotowych formatek. Centrum obróbcze w tym czasie dokonuje operacji na kolejnej płycie.

Automatyzacja wysokiej klasy

Podczas dni otwartych ich uczestnicy mogli zobaczyć pełny proces frezowania frontów meblowych na centrum obróbczym Expert. Mieli okazję skrupulatnie sprawdzić efekty pracy obrabiarki. Producenci frontów lakierowanych zwrócili uwagę na doskonałą gładkość krawędzi i nienaganną powierzchnię. Przedstawione testy spełniły oczekiwania gości – dodaje Krystian Rydz. Obrabiarki tej serii cieszą się dużą popularnością wśród przedsiębiorstw stawiających optymalizację kosztów produkcji przy zachowaniu najwyższej jakości obróbki.

Zostały zaprojektowane przy współpracy z wymagającymi użytkownikami ploterów frezujących. Przejrzysty a zarazem zaawansowany system sterowania sprawia, że urządzenie spełnia wymagania doświadczonych i wymagających operatorów, zapewniając łatwość obsługi.

Obrabiarka swoją precyzję obróbczą zawdzięcza między innymi swojej konstrukcji charakteryzującej się wysokimi parametrami kinematycznymi, gwarantując tym samym wydajną i dynamiczną pracę. Elementy konstrukcyjne poddawane są procesom odprężania, a następnie obróbce z jednego mocowania na wielkoformatowych centrach obróbczych. Zapewnia to wieloletnią stabilność i precyzję wymiarową maszyny, co ma bezpośrednie przełożenie na jakość obrobionych detali.

Złoty medal i doskonała jakość

Podczas dni otwartych nie mogło zabraknąć gwiazdy, a zarazem złotego medalisty ostatniej DREMY – Centrum Obróbczego 5-axis Pro+ 4.0. Podczas dni otwartych goście mogli podziwiać obrabiarkę w konfiguracji nieco rozbudowanej względem targów Drema. Producent we współpracy z firmą Proster i Kuka, zintegrował obrabiarkę z ramieniem robota KUKA, przedstawiając tym samym zrobotyzowane gniazdo obróbcze do kompleksowej a zarazem zoptymalizowanej obróbki drzwi. Jak podkreśla Seron i współpracujący z nim integrator, współpraca robotów z obrabiarkami Seron możliwa jest w niemal każdej aplikacji. To kompleksowe rozwiązanie sprzyja pełnej automatyzacji procesów produkcyjnych z zachowaniem doskonałej jakości wykonywanych detali. Konfiguracja tego centrum umożliwia implementację do rozbudowanego parku maszynowego zarządzanego w koncepcji Industry 4.0. Gwarantuje wydajną pracę nadzorowaną przez maksymalnie jednego operatora, którego rola ogranicza się do dostarczenia palety detali przeznaczonych do obróbki w miejsce poboru materiałów przez robota oraz odebranie gotowych, spaletyzowanych detali – choć naturalnie te procesy także można zautomatyzować. Rozwiązanie to pozwala na zminimalizowanie nakładu pracy, zoptymalizowanie kosztów produkcji oraz ma znaczący wpływ na jeszcze wyższą jakość wykonywanych produktów.

Obrabiarkę zaprojektowano w oparciu o konstrukcję maszyn najwyższej serii PRO. Korpus i elementy jezdne maszyny wykonano ze spawanych elementów stalowych z użebrowaniem oraz wzbogacono dodatkami kompozytowymi, co pozwala osiągnąć wysoką dynamikę i precyzję pracy. Kluczowy wpływ na stabilność wymiarową konstrukcji mają procesy odprężania, którym jest poddawana oraz obróbka z jednego mocowania na wielkoformatowym centrum obróbczym.

Z pewnością będziemy powtarzać Dni Otwarte w firmie Seron. Zarówno my jak i zaproszeni przez nas kontrahenci miło wspominają spędzony razem czas, który pozwolił nam się lepiej poznać, a także przedstawić naszą firmę od kuchni. Nasi goście mogli zobaczyć nowo wybudowaną halę, oraz wstępny etap budowy wielkoformatowego centrum obróbczego, którego uruchomienie przewidujemy jeszcze w tym roku. Wielu naszych gości zapowiedziało się z kolejną wizytą, by zobaczyć efekty końcowe naszej inwestycji, co nas bardzo cieszy – podsumowuje Krystian Rydz.

[FM_form id=”2″]

Przegląd Meblarski

Wielki finał umiejętności w Gdańsku: SkillsPoland 2025 rozstrzygnięty!

W dniach 4-5 grudnia 2025 r., hale AmberExpo w Gdańsku stały się stolicą umiejętności, edukacji i technologii….

W dniach 4-5 grudnia 2025 r., hale AmberExpo w Gdańsku stały się stolicą umiejętności, edukacji i technologii, goszcząc konkurs SkillsPoland 2025,. Wydarzenie to zgromadziło tysiące młodych profesjonalistów, ekspertów, nauczycieli i gości, którzy z energią i pasją obserwowali rywalizację na najwyższym poziomie. Młodzi profesjonaliści, uczniowie szkół branżowych, technicznych oraz studenci, rywalizowali w ponad dwudziestu konkurencjach, prezentując precyzję, kreatywność i profesjonalizm. To wyjątkowe wydarzenie łączy teorię z praktyką, edukację z przyszłością, a młodych ludzi z liderami branż.

Wsparcie dla talentów

Wśród dwudziestu konkurencji znalazły się również kluczowe dla budownictwa i designu kategorie: stolarstwo oraz meblarstwo. Konkursy te, odzwierciedlające rzeczywiste wyzwania współczesnego rynku pracy, wymagały od uczestników nie tylko biegłości rzemieślniczej, ale także znajomości nowoczesnych technologii.

Sponsorem kategorii konkursu związanych z obróbką drewna była firma Felder Group Polska. Dzięki wsparciu tego partnera, który dostarczył specjalistyczne obrabiarki, uczestnicy zawodów mieli możliwość realizacji niezwykle ambitnych i skomplikowanych zadań.

Triumf w stolarstwie

Konkurencja „Stolarstwo” koncentrowała się na wykonywaniu konstrukcji drewnianych stosowanych w budownictwie, takich jak ramy, schody, szalunki czy więźby dachowe.

Zawodnicy musieli wykazać się umiejętnością pracy zarówno z narzędziami ręcznymi, jak i maszynami stolarskimi, a także solidnym przygotowaniem praktycznym oraz biegłością w czytaniu rysunku technicznego.

Po zaciętej rywalizacji, jury wyłoniło zwycięzców:

I miejsce: Szczepan Byndas

II miejsce: Filip Górecki

III miejsce: Michał Szpunar

Mistrzowie meblarstwa

Konkurencja „Meblarstwo” obejmowała projektowanie, wytwarzanie i montaż mebli drewnianych oraz drewnopochodnych. Była to próba łącząca precyzyjną obróbkę materiału, umiejętności rzemieślnicze oraz doskonałą znajomość estetyki i zasad konstrukcyjnych. W tej konkurencji kluczowa była dbałość o szczegóły oraz biegłość w pracy z dokumentacją techniczną, zarówno narzędziami ręcznymi, jak i maszynowymi.

Laureatami konkurencji „Meblarstwo” zostali:

I miejsce: Konrad Wojewodzic

II miejsce: Adam Ściepuk

III miejsce: Maksymilian Hołody

Droga do Szanghaju

Uroczyste podsumowanie konkursu i uhonorowanie zwycięzców odbyło się podczas Ceremonii Zamknięcia. Zwycięzcy SkillsPoland 2025 mają przed sobą jeszcze jedno, większe wyzwanie: dołączą oni do reprezentacji Polski i będą mieli zaszczyt wziąć udział w międzynarodowym finale WorldSkills Shanghai 2026.

SkillsPoland jest częścią globalnego ruchu WorldSkills, który promuje doskonałość zawodową i edukację praktyczną, stanowiąc platformę współpracy przemysłu, edukacji i organizacji, mającą na celu inspirowanie do inwestowania w talenty i kompetencje przyszłości. Jako redakcja – popieramy w 100 procentach ten projekt!

W odpowiedzi na dynamicznie zmieniające się regulacje związane z przeciwdziałaniem greenwashingowi, FSC ogłosiło istotne modyfikacje dotyczące zasad korzystania ze znaków towarowych oraz systemu komunikacji. Celem zmian jest zapewnienie większej przejrzystości i spójności informacji przekazywanych przez firmy wykorzystujące certyfikację FSC w komunikacji marketingowej.

Dwa kluczowe działania

W ramach przeprowadzonego przeglądu zasad FSC wprowadza dwa zasadnicze działania, które obejmą zarówno posiadaczy certyfikatów, jak i licencji promocyjnych:

Wycofanie znaku „Forests For All Forever” (FFAF)

Symbol ten przestanie być dostępny dla wszystkich posiadaczy licencji FSC – zarówno certyfikowanych przedsiębiorstw, jak i licencjobiorców promocyjnych. Zmiana ta ma na celu uproszczenie przekazu oraz dostosowanie komunikacji do nowych przepisów europejskich.

Zmiany w dostępie do paneli promocyjnych dla licencjobiorców (PLH)

Firmy posiadające licencje promocyjne nie będą mogły dłużej korzystać z automatycznie generowanych paneli promocyjnych w narzędziach takich jak Trademark Portal czy FSC Brand Hub. Nadal jednak będą mogły wykorzystywać logo FSC w swojej promocji – pod warunkiem przestrzegania nowych zasad.

Zmiany w odpowiedzi na nowe przepisy UE

Rewizja systemu komunikacji FSC jest bezpośrednio związana z unijną dyrektywą Empowering Consumers for the Green Transition (EmpCo), która wejdzie w życie we wrześniu 2026 r. Dokument ten wprowadza zaostrzone wymogi dotyczące ekologicznych deklaracji marketingowych, eliminując komunikaty mogące wprowadzać konsumentów w błąd.

Dlatego FSC zachęca firmy prowadzące sprzedaż w Unii Europejskiej do możliwie szybkiego rozpoczęcia dostosowań – jeszcze przed formalnym wejściem nowych przepisów w życie.

Harmonogram wdrażania zmian

Wycofanie znaku FFAF i pozostałe zmiany zostaną ujęte w zrewidowanym standardzie FSC-STD-50-001, którego publikacja zaplanowana jest na styczeń 2026 r. Standard zacznie obowiązywać od lipca 2026 r., a okres przejściowy potrwa 30 miesięcy – do stycznia 2029 r.

Firmom działającym w UE rekomenduje się wcześniejsze wdrożenie nowych zasad, aby uniknąć komplikacji wynikających z nowych przepisów.

Zmiany dla posiadaczy licencji promocyjnych zostaną wprowadzone w nowej wersji przewodnika FSC dla licencjobiorców promocyjnych. Publikacja dokumentu planowana jest na połowę 2026 r.

FSC nadal symbolem transparentności

Wprowadzane zmiany mają umożliwić firmom dalej korzystać z oświadczeń FSC z pełnym komfortem zgodności z nowymi regulacjami, jednocześnie wzmacniając zaufanie konsumentów do produktów oznaczonych certyfikacją. Dzięki rewizji standardów FSC podtrzymuje swoją pozycję wiarygodnego, globalnego znaku odpowiedzialnej gospodarki leśnej i przejrzystej komunikacji środowiskowej.

Przegląd Meblarski

HOLZ-HANDWERK 2026 – praktyczny program i inspiracje dla rzemiosła jutra?

Warto odwiedzić

Z nową energią, praktycznym programem i wyraźnym ukierunkowaniem na przyszłość branży wracają targi HOLZ-HANDWERK. Kolejna edycja wydarzenia odbędzie się w Norymberdze od 24 do 27 marca 2026 roku, tradycyjnie równolegle z FENSTERBAU FRONTALE. Hasło przewodnie tej edycji – „Experience. Discover. Do.” – jasno pokazuje kierunek tegorocznej odsłony: mniej teoretyzowania, więcej konkretnych rozwiązań i realnych inspiracji dla zakładów stolarskich oraz firm przetwórstwa drewna. Organizatorem wydarzenia niezmiennie pozostają VDMA Woodworking Machinery Association oraz NürnbergMesse GmbH.

– Stawiamy na formaty, które wspierają realny rozwój biznesu i codzienną pracę rzemiosła. HOLZ-HANDWERK Arena oraz wystawa materiałowa tworzą przestrzeń, w której nowe pomysły mogą dojrzewać i przeradzać się w gotowe rozwiązania. Cieszy nas także wysoka frekwencja wystawców, którzy już potwierdzili udział – komentuje Stefan Dittrich, dyrektor projektu HOLZ-HANDWERK. Jak podkreśla, aktualna lista wystawców jest na bieżąco aktualizowana na stronie wydarzenia.

Arena HOLZ-HANDWERK – centrum wymiany wiedzy i praktyki

Po raz pierwszy w historii targów zadebiutuje HOLZ-HANDWERK Arena – nowa przestrzeń zaprojektowana jako centrum inspiracji i merytorycznych spotkań branżowych. To właśnie tam prowadzone będą rozmowy o przyszłości rzemiosła, rozwoju firm, zmianach w zarządzaniu, cyfryzacji, sztucznej inteligencji oraz budowaniu zaplecza młodej kadry.

Program Areny zakłada spotkania z praktykami, prezentacje rozwiązań wdrażanych w realnych zakładach oraz otwarte dyskusje z ekspertami rynku. Inicjatywa powstaje we współpracy z magazynem „dds – Das Magazin für Möbel und Ausbau”, który objął merytoryczne partnerstwo nowej strefy.

Nowością będą także tematyczne spacery po stoiskach, które poprowadzą odwiedzających do najciekawszych innowacji i premier produktowych. Ważnym elementem będzie również obecność przedstawicieli branżowych mediów i influencerów – ich komentarze i analizy mają pomóc w szerszym spojrzeniu na kierunki rozwoju obróbki drewna i pracy rzemieślników. Dzień targowy zakończy tradycyjna, sprzyjająca rozmowom i integracji „Happy Hour”.

Nowe podejścia do wzornictwa – wystawa materiałowa FSH Bavaria

Tegoroczne targi znów wzbogaci specjalna ekspozycja organizowana przez Stowarzyszenie Rzemieślników Stolarskich Bawarii (FSH) we współpracy z VDMA i NürnbergMesse. Tym razem centralnym tematem będą innowacyjne materiały, które stopniowo wchodzą do branży stolarskiej, poszerzając możliwości projektowe i otwierając nowe drogi twórczej pracy.

Podczas wystawy zaprezentowane zostaną zarówno materiały nowych typów, jak i nowe techniki obróbki oraz wykończeń powierzchni. Organizatorzy podkreślają, że wiele z nich nie jest jeszcze szeroko stosowanych w warsztatach, choć prezentują ogromny potencjał w zabudowie wnętrz, wyposażeniu, konstrukcjach meblowych czy realizacjach obiektowych. Nowe faktury, struktury, połączenia oraz rozwinięcia klasycznych materiałów mają inspirować projektantów i zachęcać do poszerzania warsztatu rzemieślniczego.

Wsparcie dla młodych oraz nowych graczy rynku

Silnym elementem HOLZ-HANDWERK 2026 pozostaje promocja młodych przedsiębiorstw, innowatorów i przyszłych kadr. W hali 1 ponownie zobaczymy wspólne stoisko „Young Innovators”, gdzie start-upy i firmy we wczesnej fazie rozwoju zaprezentują swoje produkty i technologie. Projekt jest finansowany przez Federalne Ministerstwo Gospodarki i Energii (BMWI) i realizowany we współpracy z FENSTERBAU FRONTALE.

W hali 11 ponownie pojawi się HOLZ-HANDWERK Campus, czyli przestrzeń dedykowana szkołom i ośrodkom edukacyjnym. To miejsce, w którym przyszli stolarze i technicy mogą poznać aktualne programy kształcenia i możliwości rozwoju zawodowego.

HOLZ-HANDWERK 2026 ponownie zapowiada się jako wydarzenie, które nie tylko przedstawia nowości rynkowe, ale pomaga zrozumieć, jak rzemiosło stolarskie będzie wyglądało jutro. Program, oparty na praktyce, wymianie doświadczeń i inspiracji, ma przypominać, że innowacja w branży drewna nie jest oderwanym pojęciem – zaczyna się w warsztacie, przy stole i w codziennej pracy ludzi, którzy ją tworzą.

Przegląd Meblarski

Szlifowanie ryfli pod pełną kontrolą z rozwiązaniami PolishStyl

Wymagające elementy ryflowane to wyzwanie dla każdego lakiernika. Firma TopGloss udowadnia, że z odpowiednio dobraną technologią można zachować najwyższą jakość i termin realizacji nawet przy najbardziej złożonych projektach. W realizacji prestiżowego zamówienia pomogły rozwiązania PolishStyl oparte na systemie wymiennych szczotek ściernych.

Ryflowane powierzchnie – piękne, ale wymagające

Elementy ryflowane, które coraz częściej pojawiają się w nowoczesnym meblarstwie, zabudowach wnętrz i architekturze, stanowią dziś jeden z najbardziej pożądanych efektów wizualnych. Wnoszą do przestrzeni dynamikę i elegancję, ale jednocześnie wymagają od producentów wyjątkowej precyzji na etapie obróbki i wykończenia.

Największym wyzwaniem w procesie ich wytwarzania okazuje się szlifowanie powierzchni o złożonej geometrii. Właśnie tu kluczową rolę odgrywają elastyczne technologie opracowane przez firmę PolishStyl, oparte na systemie wymiennych szczotek ściernych, które umożliwiają skuteczne, a zarazem delikatne wygładzanie trudnodostępnych miejsc.

Ambitny projekt z presją czasu

Z taką sytuacją zetknęła się firma TopGloss z okolic Warszawy, specjalizująca się w lakierowaniu frontów i elementów meblowych z płyt MDF. Przedsiębiorstwo otrzymało prestiżowe zlecenie wykonania kilkuset metrów kwadratowych lakierowanych elementów ryflowanych z materiału o podwyższonych parametrach ognioodpornych, przeznaczonych do wnętrz luksusowego hotelu. Był to projekt, w którym liczyła się nie tylko estetyka, ale też idealna powtarzalność i jakość powierzchni, a przy tym bardzo krótki termin realizacji.

Jak przyznaje Artur Gołębski, właściciel firmy TopGloss, największą trudność stanowił etap przygotowania powierzchni do lakierowania. Ryflowane płyty MDF wymagały idealnego wygładzenia każdej krzywizny, a ręczne szlifowanie ryfli byłoby w praktyce niemożliwe przy takiej skali produkcji. Materiał, z którego wykonano elementy, był szczególnie wymagający – podatny na zjawisko „wstawania włókien” po nałożeniu podkładu i lakieru, co mogło skutkować koniecznością ponownego szlifowania i znacznymi stratami czasowymi.

Decyzja o współpracy z PolishStyl

W takiej sytuacji TopGloss zdecydowała się sięgnąć po technologię, którą znała z wcześniejszych realizacji – system wymiennych szczotek ściernych PolishStyl. Już po pierwszej konsultacji z doradcą technicznym firmy ustalono, że odpowiednio dobrane głowice i szczotki pozwolą rozwiązać problem szybko i skutecznie. Spotkanie techniczne odbyło się następnego dnia, a kilka dni później komplet narzędzi był już w zakładzie.

Dzięki temu proces szlifowania został znacznie usprawniony, a termin realizacji utrzymany bez żadnego kompromisu jakościowego.

Technologia, która dopasowuje się do kształtu

Jak wyjaśnia Grzegorz Kulbat, doradca techniczny w firmie PolishStyl, kluczem do sukcesu w tego typu projektach jest właściwe dopasowanie materiału ściernego, granulacji, nacięć i sposobu podparcia szczotek do konkretnej geometrii elementu.

Elastyczny system pozwala na precyzyjne dopasowanie się narzędzia do kształtu obrabianej powierzchni, dzięki czemu możliwe jest wygładzenie nawet najgłębszych ryfli bez ryzyka przeszlifowania materiału.

Co istotne, rozwiązania PolishStyl mogą być stosowane zarówno w maszynach przemysłowych, jak i w elektronarzędziach, co pozwala na ich wykorzystanie w różnych skalach produkcji.

Technologia wymiennych szczotek ściernych ma jeszcze jedną, bardzo istotną zaletę: jest ekonomiczna i przyjazna użytkownikowi.

Zamiast wymieniać całe narzędzie, operator zastępuje jedynie zużyty materiał ścierny, zachowując korpus głowicy jako element wielokrotnego użytku. To znacząco obniża koszty eksploatacyjne i pozwala utrzymać pełną powtarzalność efektu szlifierskiego.

Doradztwo, które przekłada się na efekty

Bogusław Szkutnik, prezes firmy PolishStyl, podkreśla, że filozofia przedsiębiorstwa opiera się na dostarczaniu nie tylko narzędzi, ale przede wszystkim technologii. – Nie sprzedajemy produktów z katalogu. Sprzedajemy rozwiązania dopasowane do rzeczywistych potrzeb naszych klientów. Dlatego zawsze zaczynamy od analizy procesu technologicznego, a dopiero później dobieramy odpowiedni zestaw narzędzi. Za wdrożoną technologię bierzemy pełną odpowiedzialność – mówi Szkutnik.

Takie podejście okazało się kluczowe również w przypadku współpracy z TopGloss. Dzięki szybkiemu reagowaniu, wsparciu technicznemu i indywidualnemu dopasowaniu parametrów, proces szlifowania ryfli przebiegł płynnie, a cały projekt został ukończony zgodnie z harmonogramem. Problem wstawania włókien został całkowicie wyeliminowany, a powierzchnie po lakierowaniu prezentowały się idealnie.

Rezultat: precyzja, czas i spokój

Artur Gołębski nie ma wątpliwości, że to właśnie technologia PolishStyl pozwoliła sprostać wysokim wymaganiom projektu. – Dzięki błyskawicznej reakcji i wsparciu technicznemu PolishStyl, szlifowanie ryfli przestało być naszym największym wyzwaniem. Zyskaliśmy czas, pewność i spokój, a efekt końcowy spełnił oczekiwania najbardziej wymagającego inwestora – podsumowuje właściciel TopGloss.

Przypadek tej realizacji pokazuje, jak duże znaczenie ma współpraca producentów narzędzi z użytkownikami końcowymi. Indywidualne podejście do procesu, znajomość materiałów i doświadczenie doradców technicznych potrafią w sposób znaczący skrócić czas produkcji, poprawić jakość i zwiększyć efektywność zakładu.

Technologia z filozofią odpowiedzialności

Firma PolishStyl, działająca od 2008 roku, jest dziś jednym z liderów na rynku materiałów ściernych w Polsce i Europie. To właśnie ona jako pierwsza w kraju wprowadziła technologię wymiennych szczotek ściernych, która obecnie znajduje zastosowanie zarówno w małych warsztatach stolarskich, jak i w dużych fabrykach mebli oraz zakładach przemysłowych. Jej pozycję ugruntowuje nie tylko jakość produktów, ale przede wszystkim filozofia działania.

Współpraca z TopGloss jest przykładem, że odpowiednio dobrane narzędzia i partnerskie podejście potrafią zmienić nawet najbardziej wymagające zadanie w proces w pełni kontrolowany, przewidywalny i efektywny. Dzięki takim realizacjom technologie PolishStyl na trwałe wpisują się w krajobraz nowoczesnego przemysłu drzewnego i meblarskiego, wyznaczając kierunek dla firm, które stawiają na jakość, precyzję i niezawodność w każdym detalu.

W firmie TopGloss egzamin zdały 4 narzędzia zaproponowane przez PolishStyl:

1. głowica walcowa o średnicy 80 mm z kompletem 18 wymiennych szczotek ściernych oraz standardowym gwintem M14 do zamocowania na elektronarzędziach jak np. polerka,

2. głowica walcowa o średnicy 60 mm z kompletem 14 wymiennych szczotek ściernych przystosowana do montażu na wkrętarkę,

3. pneumatyczna szczotkarka jednoręczna z kompletem 14 wymiennych szczotek ściernych,

4. pneumatyczna szczotkarka dwuręczna z kompletem 24 wymiennych szczotek ściernych.

Korzyści, jakie TopGloss osiągnął dzięki technologii PolishStyl

1. Skrócenie czasu szlifowania przy zachowaniu najwyższej jakości powierzchni.

2. Wyeliminowanie problemu „wstawania włókien” po lakierowaniu.

3. Znaczne ograniczenie kosztów i pracochłonności procesu.

4. Utrzymanie terminu realizacji dużego projektu bez strat jakościowych.

5. Uzyskanie stabilnego, powtarzalnego efektu i spokoju w produkcji.