Galeria

Historia traka Wood-Mizer LT40 – modyfikacje głowicy tnącej i pulpitu operatora

Tartacznictwo

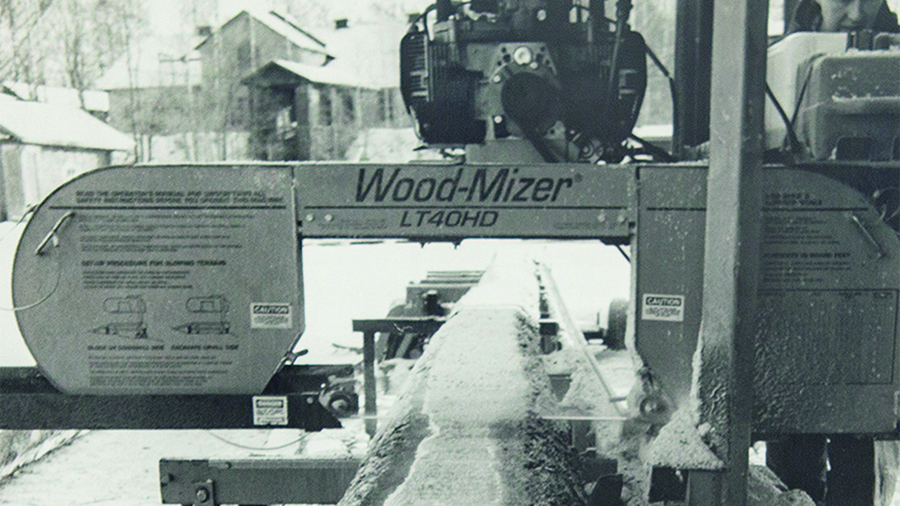

Powstały w 1982 roku trak LT40 to model, który słusznie nazywany jest dzisiaj „legendą”, gdyż na zawsze zmienił sposób, w jaki ludzie przerabiają kłody na gotowy materiał. Umożliwił przeciętnym użytkownikom przeróbkę drewna w sposób łatwy, wydajny i, co najważniejsze, mobilny. W latach 80. trak ten wyznaczył również nowy trend w budowie przewoźnych maszyn do obróbki drewna. Dzisiejsze traki taśmowe korzystają z dziedzictwa LT40 i budowane są w sposób klasyczny, gdzie masywna głowica tnąca zamocowana jest ponad długim i płaskim łożem. Chociaż wiele elementów i rozwiązań z pierwotnej konstrukcji maszyny zachowano, to LT40 został poddany na przestrzeni lat różnym modyfikacjom. Zmiany dotyczą potrzeby zwiększenia wydajności i ergonomii pracy, a często też i chęcią wdrożenia rozwiązań proponowanych przez klientów.

Głowica tnąca LT40. Fot. Wood-Mizer

Głowica tnąca z zaokrąglonymi bokami

Pierwszymi modelami traków taśmowych, jakie przybyły do Europy w latach 90., były traki LT30 i LT40, które posiadały identyczną głowicę tnącą, lecz różne długości ramy. Oryginalna głowica tnąca była z powodzeniem stosowana również w innych modelach traków, np. w LT25, który zadebiutował w 1994 roku.

– Trak LT25 wyposażony był w głowicę pochodzącą z modelu LT40, lecz z ręcznymi posuwami i bez hydraulicznych funkcji łoża. Stanowił korzystną cenowo ofertę dla klientów, ponieważ LT40 był dla przeciętnego Polaka w latach 90. dość drogi – wyjaśnia Robert Fret, specjalista z działu obsługi klienta z wieloletnim doświadczeniem. – Wielu klientów rozpoczynało swoją działalność z modelem LT25, a następnie sukcesywnie doposażało go w resztę komponentów, tak aby móc ostatecznie cieszyć się wersją o funkcjonalności porównywalnej do LT40.

Obecnie głowica tego traka dostępna w wersji STANDARD umożliwia przecieranie kłód o maksymalnej średnicy 90 cm, a jej kształt pozostał niezmieniony – nadal można ją łatwo rozpoznać po zaokrąglonych bokach. Głowica zamocowana jest ponad łożem na pojedynczym, dwukolumnowym maszcie i porusza się wzdłuż łoża na układzie łożysk oraz stalowym pręcie.

– Wiele elementów bazowych i sporo rozwiązań konstrukcyjnych pozostawiono bez zmian – w myśl zasady, że jeśli w maszynie coś działa dobrze i zdobyło uznanie klientów, to nie należy tego zmieniać – wyjaśnia Dariusz Kujawa, kierownik działu obsługi klienta pracujący w firmie Wood-Mizer od początku lat 90.

Pierwotnie głowica traka LT40 osadzona była na pręcie prowadzącym za pomocą układu 6 rolek (4 u góry i 2 na dole). W 1996 roku zdecydowano się na wykorzystanie 8 rolek, a obecnie trak ma ich aż 9.

– Większa liczba rolek prowadzących to zmiana konstrukcyjna wymuszona zastosowaniem mocniejszych i cięższych silników. Przy większej liczbie rolek ciężar głowicy rozkłada się na większą powierzchnię – wyjaśnia Robert Fret.

Żeliwne koła prowadzące brzeszczot mają niezmiennie tę samą średnicę (483 mm), ale zmieniło się łożyskowanie koła wolnego. Pierwotnie było ono łożyskowane na dwóch mniejszych łożyskach, a obecnie stosuje się jedno duże, dwurzędowe łożysko, które ma większą trwałość – tłumaczy Robert Fret.

Układ przeniesienia napędu nie uległ zasadniczym zmianom, lecz dla zwiększenia skuteczności działania jest obecnie dostępny z paskiem potrójnym (dla silników o mocy 15 i 18,5 kW) lub z podwójnym (dla silnika 11 kW).

– Samo rozwiązanie przeniesienia napędu nie zostało zmienione. Jest ono niezawodne, ponieważ koło przekazujące napęd z silnika na wałek wraz z paskiem jest osłonięte i znajduje się w innej komorze niż brzeszczot, co uniemożliwia trocinom przedostanie się do środka głowicy. Takiego rozwiązania nie ma trak LT20, a nawet – uwaga – LT70!

Pierwsze proste korowarki w wersji 12V DC pojawiły się w 1997 roku, a w kolejnych latach uległy modyfikacji do wersji AC.

– Korowarka to bardzo pomocne narzędzie, gdyż zwiększa żywotność brzeszczotu. Węgliki spiekane nalutowane na tarczę piły korowarki mają szerokość 5 mm. Gdy korowarka jest prawidłowo wyregulowana, to robi nacięcie na kłodzie, a brzeszczot wchodzi praktycznie w czysty materiał. To rozwiązanie pozwala na wydłużenie żywotności brzeszczotu o około 30 procent – zapewnia Dariusz Kujawa.

Nowy układ elektryczny

– Wprowadzenie w 1998 roku zasilania prądem przemiennym AC to bardzo ważna modyfikacja traka LT40 – podkreśla Robert Fret. – Zasilanie AC daje większe możliwości, jeśli chodzi o regulację prędkości i stabilność posuwu głowicy. W poprzednich wersjach maszyn (zasilanych prądem DC) wykonana modyfikacja pozwoliła również na zastosowanie bardziej wydajnych układów hydraulicznych.

W 1996 roku, wraz ze zmianą pulpitu operatora, w celu zabezpieczenia przełączników bębenkowych zastosowano w układach posuwów dodatkowe wyłączniki elektromagnetyczne, co poskutkowało wydłużeniem żywotności styków w przełącznikach. To rozwiązanie stosowane jest do dzisiaj. W tym samym okresie wprowadzono również zabezpieczenia elektryczne pozostałych funkcji pracy maszyny – tłumaczy Dariusz Kujawa.

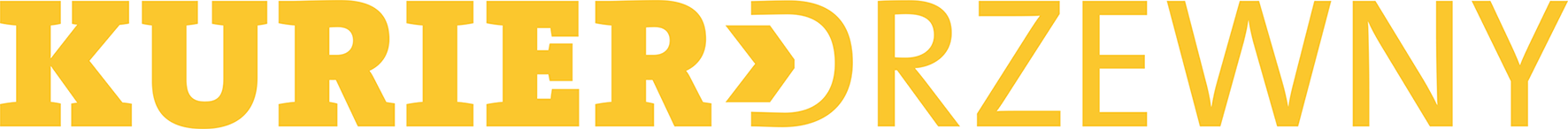

Wygodny i funkcjonalny pulpit operatora

W 1992 roku miała miejsce bardzo ważna modyfikacja traka, a dokładnie wymiana pulpitu operatora, w którym wszystkie funkcje umiejscowiono w jednej obudowie. Konsolidacja funkcji w jednym pulpicie miała ogromne znaczenie dla poprawy bezpieczeństwa i ergonomii pracy. Zmiana ta pozwoliła też na wprowadzenie szeregu ciekawych rozwiązań.

– Nowy pulpit operatora LT40 stawał się z biegiem lat coraz większy i bardziej przejrzysty, co umożliwiało nam zamontowanie w nim wielu dodatkowych urządzeń opcjonalnych. Dopiero po tej modernizacji ewolucja pulpitu wkroczyła na właściwe tory – wyjaśnia Robert Fret.

W 1997 roku pojawiły się pierwsze urządzenia do automatycznego ustawiania grubości cięcia „SimpleSet Setwork”. Jest to proste narzędzie, działające w oparciu o enkoder zamontowany bezpośrednio na łańcuchu posuwu góra/dół. Rozwiązanie to nie było idealne, ponieważ zabrudzony łańcuch powodował błędy w odczycie.

– Obecnie w LT40 z silnikiem elektrycznym możemy stosować kilka układów automatycznego ustawiania grubości cięcia. Wiele z nich wykorzystuje technologię PLC – AccuSet1, PLC1, Accuset2, PLC2 i SW7, SW8, SW9.

– W maszynach, które na początku lat 90. trafiły do Polski, stosowano ciekawy sposób zmiany prędkości posuwu przód/tył – zamiast obecnie stosowanego falownika posługiwano się trójstopniowym kołem pasowym o różnych średnicach. Aby zmienić prędkość posuwu, należało ręcznie przełożyć pasek klinowy. Kiedyś zamiast dzisiejszych „setworków” do posuwu głowicy góra/dół na koło pasowe mechanizmu posuwu zakładało się korbę i można było ręcznie dostroić położenie głowicy. Było to dobre rozwiązanie, ale zabierało trochę więcej czasu – około 10 – 15 sekund – wspomina Dariusz Kujawa.

Użytkownicy pomagają udoskonalić trak LT40

Pomimo niezawodnej konstrukcji traka LT40, opracowanej przez duet inżynierów Laskowski & Tekulve, maszyna poddawana była modyfikacjom, ponieważ musiała spełniać nowe wymogi rynku i dostosować się do preferencji klientów.

– Dawniej LT40 nie miał Setworka, więc nasi klienci uczyli się, jak ustawiać grubość cięcia desek posługując się dwiema skalami. Gdy pojawiła się automatyka, cięcie stało się szybsze oraz dokładniejsze i nikt już nie chciał wracać do dawnej metody ustawiania grubości – wspomina Robert Fret.

Użytkownicy i właściciele traków często sugerują co należałoby zmienić w maszynie, bazując na własnym doświadczeniu w codziennej obsłudze maszyny lub na wyzwaniach, jakie stawia przed nimi przecieranie zróżnicowanych gatunków drewna. Jedną z takich sugestii była np. lekka modyfikacja osłon głowicy, polegająca na przedłużeniu wylotu trocin, tak aby operator nie deptał po trocinach wyrzucanych podczas przecierania.

Kolejną był pomysł poszerzenia głowicy LT40. W roku 2020 zadebiutował trak taśmowy LT40 WIDE z poszerzoną głowicą, umożliwiający przecieranie kłód o maksymalnej średnicy 100 cm, co umożliwiło wielu zakładom tartacznym zwiększenie wydajności produkcji.

– Dawniej klienci przecierali dużo kłód o średnicy około 1 m. Było to problematyczne, ponieważ standardowy trak umożliwiał przecieranie kłód o średnicy do 90 cm. Obecnie można nabyć trak LT40 w wersji WIDE. Producenci drewna zdają sobie sprawę, że deska przecięta w całej szerokości wygląda lepiej i można ją drożej sprzedać. Poza tym większa średnica przecierania kłody to też większe możliwości podzielenia szerokiej deski ze względu na ułożenie słojów – stwierdza Robert Fret.

[FM_form id=”2″]

Galeria

Tam, gdzie pasja spotyka inżynierię. Produkcja schodów w segmencie premium

Kurier Drzewny – w trasie!

Firma BIALIC POMAGALSKI, prowadzona przez Marcina Pomagalskiego, to przedsiębiorstwo, które udowadnia, że tradycyjne stolarstwo można z powodzeniem łączyć z najnowocześniejszymi technologiami, osiągając przy tym mistrzowski poziom jakości. Jak się przekonałem – spoiwem jest tutaj pasja, szeroka wiedza, kreatywność oraz pozytywne nastawienie Marcina.

Od wielu lat jestem fanem gitar i podziwiam ich brzmienie, ale także lutniczy kunszt z jakim zostały wykonane. Po prostu nie mogę przejść obojętnie obok pięknego instrumentu. Tak właśnie poznałem Marcina Pomagalskiego, który podczas targów branżowych na swoim stoisku zorganizował konkurs na najlepszą solówkę gitarową.

Choć od wielu lat produkuje wysokiej jakości schody, to jego pasją są też gitary. Jego osobista pasja do perfekcji wykracza poza branżę: konstruuje on instrumenty muzyczne, w tym gitary testowane przez Jurka Styczyńskiego z zespołu Dżem, a także ręcznie wykonane i indywidualnie strojone kolumny głośnikowe dla audio maniaków.

Przemyślana strategia nie boli

Minął jakiś czas i odwiedziliśmy firmę Marcina, która mieści się w Brzezińce Średzkiej k. Wrocławia. BIALIC POMAGALSKI obsługuje klientów indywidualnych z segmentu klasy premium (głównie z polecenia) oraz klientów strategicznych. Firma realizowała duże inwestycje w Polsce (Wroclavia, PKP, Renoma we Wrocławiu) oraz strategiczne projekty w Europie, takie jak HafenCity w Hamburgu. Właściciel podkreśla, że dzięki widocznej dbałości o jakość na każdym etapie – od selekcji surowca, poprzez klejenie klejem na bazie żywic palifatycznych, który zapobiega schodkowaniu, po końcowe lakierowanie – klienci są w stanie zapłacić więcej za produkt.

Podstawą produkcji w BIALIC POMAGALSKI są wyroby z drewna dębowego, które stanowią 90% ogółu produkcji. Marcin przykłada ogromną wagę do selekcji surowca, co świadczy o jego dogłębnej znajomości materiałoznawstwa. Firma kupuje mokre drewno dębowe, przetarte w tartaku, wyłącznie cięte zimą. Ten strategiczny wybór wynika z faktu, że w okresie zimowym mikropory w drewnie kurczą się, co sprawia, że pozyskane drewno jako materiał inżynierski jest dużo lepszy jakościowo.

Dzięki ścisłej współpracy ze sprawdzonym dostawcą, BIALIC POMAGALSKI otrzymuje materiał wstępnie wyselekcjonowany, gdzie w 80% jest to „jedynka”. Choć firma płaci za to nieco więcej, 80% kupionego materiału jest gotowe do użycia, co minimalizuje ilość odpadów. W pozostałych 10% produkcji dominuje jesion, wykorzystywany do elementów malowanych kryjąco, ponieważ jest tańszy i ma bardzo zbliżony moduł Younga do dębiny.

Jakość zaczyna się od suszenia

Kluczowym elementem w strategii jakościowej firmy BIALIC POMAGALSKI jest posiadanie własnej suszarni, w tym urządzenia marki Eberl. Proces suszenia drewna dębowego o grubości 50 mm w suszarni trwa od dwóch do trzech tygodni, czyli znacznie krócej niż w standardowych komorach.

Najważniejszą zaletą jest to, że dzięki technologii Eberl wilgotność jest dokładnie taka sama w całym przekroju materiału, co polepsza jego jakość i zapobiega stratom w barwie. Posiadanie własnej suszarni pozwala firmie na radzenie sobie z wyzwaniami rynkowymi, takimi jak brak materiału, ponieważ suszy we własnym zakresie. Firma stosuje również ryflowane podkładki między warstwami dębu, aby zapewnić przewiew wszędzie w paczce, minimalizując ryzyko odparzeń i śladów po podkładkach.

Inżynieria schodów dywanowych

Głównym produktem firmy są schody klasy premium, a zwłaszcza schody dywanowe samonośne, które, jak twierdzi Marcin, „przeczą wszelkim zasadom wytrzymałości”. Aby zapewnić bezpieczeństwo konstrukcji, w której brakuje wsparcia (np. ściany lub szkła), firma stosuje zaawansowaną klejonkę, klejąc elementy na przemian skośnie (przynajmniej pięć warstw), aby materiał miał taką samą wytrzymałość na ściskanie i rozciąganie w każdym kierunku.

W przypadkach, gdy konstrukcja jest pozbawiona podparcia bocznego, klejonkę dębową wzmacnia się w środku stalowym policzkiem zębatym. Marcin podchodzi do zagadnień konstrukcyjnych z inżynierską precyzją: wylicza strzałkę ugięcia (która może wynosić kilka lub kilkanaście milimetrów) i zleca cięcie policzka zębatego ze stali w formie wstępnie wygiętej, aby podczas montażu schody się wyprostowały. Takie podejście, wymagające szczegółowej wiedzy, sprawia, że konstrukcje są bezpieczne i stylistycznie wyjątkowe.

Park maszynowy na „piątkę”

Centra obróbcze umożliwiają w firmie osiąganie wysokiej precyzji oraz dużej szybkości realizacji. Podstawą parku maszynowego są tam maszyny firmy Felder, których wybór był wynikiem świadomej i przemyślanej decyzji. Jak podkreśla Marcin, urządzenia Feldera, a w szczególności duże centra CNC, takie jak modele profit H500 i H50 marki Format4, wyróżniają się masywnością konstrukcji oraz oszczędnością materiałową, co bezpośrednio przekłada się na efektywność pracy.

Zastosowanie maszyn Felder w firmie BIALIC POMAGALSKI przynosi szereg wymiernych korzyści. Dzięki lekkiej, a jednocześnie solidnej konstrukcji centrów CNC H500 i H50 możliwe jest znaczące ograniczenie czasów jałowych, co w praktyce skutkuje zwiększeniem ogólnej wydajności.

W porównaniu z rozwiązaniami innych producentów, prędkość pracy może być nawet o około 30 procent wyższa, co ma ogromne znaczenie przy realizacji większych i bardziej wymagających projektów.

Istotnym atutem parku maszynowego w firmie Marcina jest również posiadanie rzadko spotykanej szlifierki szerokotaśmowej marki Format4 pełniącej funkcję grubościówki o szerokości strugania wynoszącej 135 centymetrów. Tak duży zakres roboczy umożliwia obróbkę bardzo szerokich elementów, w tym między innymi blatów czy stołów o średnicy sięgającej 260 centymetrów, co znacząco poszerza możliwości produkcyjne zakładu.

Centra CNC wykorzystywane w BIALIC POMAGALSKI pracują w oparciu o starsze, lecz sprawdzone i niezawodne systemy sterowania. Interfejs WoodFlash oraz oprogramowanie obsługujące TPA CAD są rozwiązaniami doskonale znanymi Marcinowi już od początków wdrażania technologii CNC w Polsce. Ta ciągłość i znajomość systemu przekładają się na stabilność pracy, mniejszą podatność na błędy oraz większy komfort obsługi maszyn.

Dokładność oferowana przez maszyny Felder w pełni odpowiada wymaganiom produkcji schodów, gdzie kluczowe znaczenie ma nie tylko precyzja, ale przede wszystkim szybkość obróbki oraz wysoka prędkość przejazdów na biegach jałowych. W tym obszarze zastosowane rozwiązania zapewniają optymalny balans pomiędzy jakością wykonania a efektywnością czasową.

Nie bez znaczenia pozostaje również łatwość serwisowania urządzeń. Konstrukcja maszyn Felder jest prosta i przemyślana, co ułatwia ich eksploatację oraz ewentualne naprawy. Dodatkowym atutem jest bardzo sprawna reakcja serwisu producenta, który oferuje szybki dostęp do części zamiennych w cenach uznawanych za znośne i akceptowalne.

„Firma BIALIC POMAGALSKI udowadnia, że tradycyjne stolarstwo można z powodzeniem łączyć z najnowocześniejszymi technologiami, osiągając przy tym mistrzowski poziom jakości. Spoiwem tego podejścia są pasja, szeroka wiedza, kreatywność oraz konsekwentna dbałość o każdy detal – od selekcji surowca po gotowy produkt.”

Uzupełnieniem parku maszyn w przedsiębiorstwie są inne specjalistyczne urządzenia, w tym wielopółkowe prasy do klejenia w wersjach dwu- i trzypółkowych.

Istotną rolę odgrywa także niewielki trak służący do cięcia cienkich warstw drewna, czyli obłogów, które są niezbędne w procesie produkcji podłóg warstwowych wykonywanych na bazie wodoodpornej sklejki.

Oprogramowanie i precyzyjny pomiar

Oprócz WoodFlash’a i TPA CAD, firma używała także systemu Compass (Kompas), ale zrezygnowała z jego serwisowania i aktualizacji w latach 2019-2022 z powodu problemów technicznych, które przynosiły więcej kłopotów niż pomocy.

Do dokładnego pomiaru klatek schodowych u inwestorów używane są dalmierze laserowe z enkoderami. Urządzenia te mierzą punkty w przestrzeni 3D, co pozwala na bardzo dokładne zaprojektowanie schodów i minimalizowanie poprawek na budowie. W zakładzie stosowane są także lasery projekcyjne Laplaser, które służą do szybkiego pozycjonowania i mocowania przygotówki oraz przyssawek na maszynach CNC, co znacznie oszczędza czas.

Technologia i narzędzia dla precyzji

W dążeniu do skracania czasu produkcji i zapewnienia maksymalnej precyzji, firma w 90% wykorzystuje narzędzia marki Leitz (piły, frezy). Choć narzędzia te są droższe, w perspektywie czasu wychodzi to taniej, gdyż są bardziej trwałe, cichsze i lepiej odprowadzają wiór. Frezy i piły są ostrzone i serwisowane w oddziale Leitza w Opolu.

Ponadto, w lakierni, zapewniającej wykończenie premium, wykorzystywane są pompy Wagner. Pompy te multiplikują ciśnienie (nawet 40-krotnie), co powoduje, że rozpylana frakcja tworzy mgiełkę, a jakość naniesienia lakieru jest dużo lepsza od tradycyjnych pistoletów na sprężone powietrze.

Z mojej perspektywy wizyta w zakładzie BIALIC POMAGALSKI była niezwykle wartościowym i inspirującym doświadczeniem, pozwalającym z bliska zobaczyć, jak przemyślane decyzje technologiczne, konsekwencja w doborze parku maszynowego oraz wieloletnie doświadczenie przekładają się na realną jakość i efektywność produkcji. Otwartość Marcina Pomagalskiego na rozmowę, gotowość do dzielenia się wiedzą oraz praktyczne spojrzenie na wykorzystanie nowoczesnych, a jednocześnie sprawdzonych rozwiązań stanowią cenne źródło wiedzy dla całej branży. Serdecznie dziękujemy za możliwość odwiedzenia zakładu, poświęcony czas oraz podzielenie się doświadczeniem, które z pewnością będzie inspiracją i punktem odniesienia dla wielu czytelników.

W dniach 4-6 września 2025 roku, w Mostkach koło Świebodzina, odbyła się 19. edycja Targów Gospodarki Leśnej, Przemysłu Drzewnego i Ochrony Środowiska EKO LAS. To najważniejsze w kraju wydarzenie integrujące branżę leśną, promujące innowacje i wspierającego rozwój nowoczesnego leśnictwa, które w tym roku odwiedziło blisko 8200 zwiedzających.

Tegoroczna edycja targów EKO LAS ponownie potwierdziła swoją pozycję wśród wydarzeń branży leśnej, jako kluczowego miejsca prezentacji najnowszych rozwiązań technologicznych oraz spotkań środowiska zawodowego skupionego wokół gospodarki zasobami leśnymi. Patronat nad wydarzeniem objęły Lasy Państwowe, a jego głównym partnerem technicznym był Zakład Usług Leśnych ZULAS sp. z o.o. Jak podkreśla Łukasz Rachubiński, dyrektor targów EKO LAS, zorganizowanie tak wspaniałego wydarzenia nie byłoby możliwe również dzięki współpracy z Nadleśnictwem Świebodzin.

Innowacje ze Złotym Medalem

Pierwszego dnia targów odbyła się ceremonia otwarcia wydarzenia, w której udział wzięli m.in. Jerzy Fijas – zastępca dyrektora generalnego Lasów Państwowych, Marek Cebula – wojewoda lubuski oraz Tomasz Kobierski – Prezes Grupy MTP.

Podczas uroczystości, w leśnej scenerii, wręczono także Złote Medale Grupy MTP – prestiżowe wyróżnienia dla najbardziej innowacyjnych produktów prezentowanych na targach.

W gronie laureatów znaleźli się:

1. FAO FAR 2.367 – mulczer uniwersalny powierzchniowo-wgłębny | PPUH FAO-FAR Janusz Glajcar – zgłaszający i producent

2. Kompleksowy monitoring dzikiej zwierzyny z wykorzystaniem fotopułapkek, narzędzi AI i analiz przestrzennych | TAXUS UL Sp. z o.o. – zgłaszający i producent

3. Pilarka akumulatorowa MSA 300 C-O | ANDREAS STIHL Sp. z o.o. – zgłaszający i producent

4. Rębak TCS Donar 5810V | MASZYNY LEŚNE.EU Sp. z o.o. – zgłaszający, TCS Umwelttechnik

5. TCi® HARWESTER 1165 | AUROX FORESTRY MACHINERY Sp. z o.o. – zgłaszający, Tigercat Industries Inc. TCi® – producent

6. Turbina wiatrowa Verti | Ośrodek Techniki Leśnej – zgłaszający, Verti Energy Sp. z o.o. – producent

Publiczność zdecydowała również o przyznaniu nagrody Złoty Medal Wybór Konsumentów, którą otrzymał harwester TCi® 1165 firmy Tigercat Industries Inc., zgłoszony przez AUROX FORESTRY MACHINERY.

Liderzy branży i pokazy maszyn w pracy

Tegoroczna edycja targów EKO LAS to 23 hektary powierzchni wystawienniczej, na której odwiedzający mieli okazję obejrzeć pokazy maszyn w naturalnym środowisku leśnym. Od samego rana pełną parą pracowały harvestery, forwardery, muczery, przyczepy zrywkowe oraz specjalistyczny sprzęt do transportu drewna. Wśród ponad 120 wystawców znalazły się światowe marki, takie jak John Deere, Komatsu, Rottne, Ponsse, EcoLog, Vimek, Novotny i TCI, a także polscy liderzy branży, m.in. Fao-Far i Waryński. Nie zabrakło również czołowych producentów i importerów zabudów oraz sprzętu transportowego takich firm jak MHS Mikulski, Hydro-Fast, Zasław, Wielton, Extendo, Januszki, Schwarzmuller, Benalu, Max Trailer czy Kraker. Profesjonaliści mogli też zapoznać się z ekspozycją pilarek marki Stihl oraz szeroką ofertą osprzętu i akcesoriów. Ogromnym zainteresowaniem cieszył się także pokaz systemu gaśniczego firmy Ponsse.

Mistrzowskie pokazy i cuda z drewna

Drugiego dnia targów odbyły się finały Mistrzostw Polski Operatorów Forwarderów. Do zawodów zgłosiło się 24 operatorów, którzy w eliminacjach walczyli o miejsce w finałowej ósemce. Ostateczne rozstrzygnięcia zapadły podczas sobotniego finału, gdzie poziom rywalizacji był niezwykle wyrównany i trzymał w napięciu do ostatnich chwil. Tytuł mistrza Polski w tym roku zdobył Patryk Szczawiński, drugie miejsce zajął Michał Koziński, a trzecie Łukasz Kieloch.

Nowością tegorocznej edycji były sobotnie zawody Strongman, zorganizowane w ramach Dnia Truckera.

Najlepszym zawodnikiem okazał się Grzegorz Strykowski, zajmując pierwsze miejsce. Drugą pozycję wywalczył Grzegorz Piskorski, a trzecią Adam Karbownik. Gościem specjalnym był utytułowany zawodnik Grzegorz Szymański – wielokrotny medalista mistrzostw Polski i wicemistrz Europy Strongman.

Targom EKO LAS towarzyszył także plener rzeźbiarski, którego finał odbył się w ostatnim dniu wydarzenia. Publiczność mogła podziwiać powstałe dzieła, tworzone przez artystów przez trzy dni trwania targów, w tym te najlepsze, które wyszły spod ręki Pavla Vrcula z Czech zwycięzcy konkursu. Na pozostałych dwóch miejscach uplasowali się kolejno Krzysztof Wiza (II miejsce) i Mariusz Opoka (III miejsce).

Jubileuszowa edycja w 2027 roku

Targi EKO LAS odbywają się w cyklu dwuletnim, więc kolejne spotkanie w Mostkach odbędzie się w 2027 roku. To będzie 20. edycja tego wydarzenia, które integruje branżę leśną wokół wyjątkowych technologii, skłania do rozmów i wymiany doświadczeń. Z okazji jubileuszu wydarzenie zyskało także nowe logo, symbolizujące nowoczesne oblicze branży leśnej.

Technika, technologie, nowości

Trak przemysłowy Wood-Mizer WM2500 – wydajność klasy przemysłowej, precyzja i niezawodność w nowoczesnej formie

Tartacznictwo

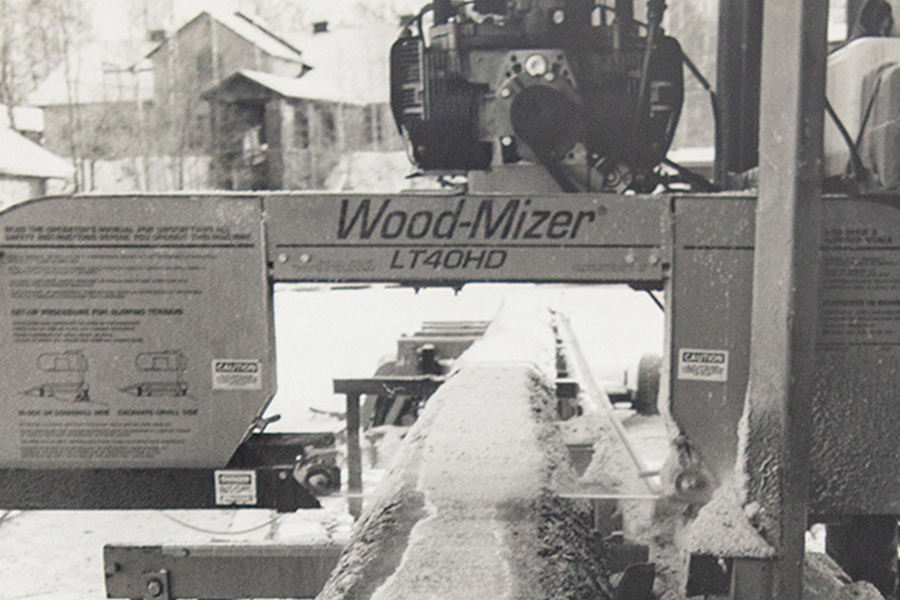

Wood-Mizer, światowy lider w produkcji traków taśmowych i urządzeń dla branży tartacznej, wprowadza do oferty nowoczesny przemysłowy trak WM2500. Maszyna ta została zaprojektowana z myślą o zakładach, które oczekują nie tylko wysokiej wydajności i precyzji, ale również konkurencyjnej ceny oraz możliwości łatwego rozbudowywania linii produkcyjnych w miarę rozwoju działalności.

WM2500 doskonale sprawdzi się zarówno w niezależnych tartakach, które chcą zwiększyć swoją efektywność, jak i w dużych, zautomatyzowanych zakładach, gdzie maszyny muszą współpracować w ramach kompleksowych systemów technologicznych.

Precyzja, która się opłaca

Trak WM2500 wyposażono w elektryczny silnik o mocy 22 kW, który zapewnia odpowiednią moc do pracy z kłodami o dużych średnicach. Maszyna umożliwia przecieranie kłód o maksymalnej średnicy do 105 cm, przy czym szerokość cięcia wynosi do 84 cm. To parametry, które pozwalają na elastyczne dostosowanie się do różnorodnych zamówień i gatunków drewna, a tym samym odpowiadają na oczekiwania klientów z różnych segmentów rynku.

Sercem maszyny jest nowoczesna głowica tnąca, która wyróżnia się nowoczesnym systemem kół i pasków. To innowacyjne rozwiązania w tej konstrukcji znacznie ogranicza poziom wibracji podczas pracy, co ma kluczowe znaczenie dla jakości cięcia i trwałości maszyny. Zredukowane wibracje przekładają się także na mniejsze zużycie brzeszczotów oraz wyższą precyzję przecierania, a dodatkowo ograniczają ryzyko błędów i odpadów produkcyjnych.

Maszyna pracuje w standardzie na brzeszczocie o szerokości 50 mm, wspieranym przez rolki prowadzące 75 mm, co gwarantuje odpowiednią stabilność cięcia nawet przy pracy z ciężkimi i wymagającymi kłodami. Efektem jest wysoka jakość otrzymywanej tarcicy i powtarzalność wymiarów.

Szybciej i bez przestojów?

Dzięki zastosowaniu serwomechanizmu posuwu głowicy w osi góra/dół, operator może w sposób szybki i precyzyjny ustawiać głębokość cięcia, co znacząco skraca czas przygotowania maszyny do pracy przy kolejnych cięciach. Taka automatyzacja procesów pozwala na wyeliminowanie wielu manualnych operacji, które w klasycznych rozwiązaniach zabierały cenny czas i zwiększały ryzyko błędów. Serwomechanizm zapewnia powtarzalność pozycji cięcia, co przekłada się na wysoką jakość i precyzję produktów oraz stabilne parametry produkcyjne.

Zakres regulacji wysokości cięcia wynosi od 25 mm do 84 cm, co daje dużą elastyczność w przygotowywaniu różnego rodzaju sortymentu tarcicy. Maszyna została także wyposażona w praktyczne dodatki, takie jak laser wskazujący linię cięcia, który pozwala na szybkie i pewne ustawienie kłody, pantograf chroniący okablowanie przed uszkodzeniami mechanicznymi czy trzyczęściową osłonę brzeszczotu, ułatwiającą bieżące czynności konserwacyjne. Dodatkowo, wbudowana korowarka oczyszcza ścieżkę cięcia przed każdym przejazdem brzeszczotu, co znacząco wpływa na jego żywotność i jakość otrzymywanego produktu.

Solidna konstrukcja

Wzmocnione łoże maszyny umożliwia obróbkę kłód o długości od 1,8 do 6,1 metra, przy czym istnieje możliwość dalszego przedłużania, dostosowując maszynę do specyfiki produkcji danego zakładu. Zastosowanie poprzecznych łoży daszkowych skutecznie zapobiega gromadzeniu się trocin, błota czy innych zanieczyszczeń, które mogłyby wpływać na precyzję cięcia lub trwałość elementów ruchomych.

Centralny docisk na podwójnym pręcie oraz trzy solidne opory boczne zapewniają skuteczne zabezpieczenie kłody podczas przecierania. Kłody są pozycjonowane z pomocą dwóch dwukierunkowych obracaków łańcuchowych oraz rolki poziomującej, co ułatwia obsługę nawet najcięższych i najbardziej wymagających materiałów.

Dodatkowo, rolka absorpcyjna zmniejsza uderzenie odcinanej deski przy zakończeniu cięcia, co wpływa korzystnie na żywotność całej konstrukcji oraz minimalizuje ryzyko uszkodzenia materiału. Przenośnik taśmowy ułatwia odbiór i dalszy transport odciętych elementów, umożliwiając sprawną integrację traka z pozostałymi elementami linii produkcyjnych.

Nowoczesna ergonomia pracy i intuicyjne sterowanie

Wood-Mizer, tworząc model WM2500, zwrócił szczególną uwagę na komfort pracy operatora, mając świadomość, że wydajność produkcji zależy nie tylko od samej maszyny, ale także od warunków, w jakich pracują ludzie. Dlatego stację sterującą umieszczono na podwyższeniu, zapewniając operatorowi lepszy widok na proces cięcia oraz ułatwiając obsługę maszyny. Wygodny, regulowany fotel, uchwyt na telefon i kubek oraz porty USB na stacji sterującej to drobiazgi, które jednak realnie wpływają na komfort pracy w wielogodzinnych cyklach produkcyjnych.

Obsługa maszyny jest intuicyjna – joystick pozwala w łatwy sposób sterować posuwem głowicy, uruchamiać brzeszczot oraz korowarkę. Ekran dotykowy umożliwia zapamiętywanie ustawień, dostosowanie prędkości posuwu czy bieżące monitorowanie parametrów pracy. Cały pulpit sterowniczy zaprojektowano z myślą o intuicyjności i ergonomii, dzięki czemu nawet mniej doświadczony operator szybko opanuje obsługę maszyny.

Hydrauliczny system manewrowania kłodą pozwala na precyzyjne i szybkie operowanie nawet najcięższym materiałem. Operator z poziomu pulpitu może sterować załadunkiem kłody, jej poziomowaniem, obracaniem, wysuwaniem opór bocznych oraz dociskiem. Dzięki wydajnej hydraulice wszystkie te czynności wykonywane są sprawnie i bez wysiłku, co znacząco przyspiesza cały proces produkcyjny.

Elastyczność w rozwoju – jeden trak, wiele możliwości rozbudowy

Model WM2500 doskonale sprawdzi się jako element większego systemu tartacznego. Dzięki jednolitej wysokości łoża we wszystkich przemysłowych modelach Wood-Mizer możliwa jest łatwa rozbudowa linii produkcyjnej o dodatkowe urządzenia – traki, przenośniki, stoły sortujące czy linie do rozkroju bocznego. To rozwiązanie pozwala firmom elastycznie dostosowywać swoje możliwości produkcyjne do rosnących zamówień i zmieniających się potrzeb rynku.

Wood-Mizer oferuje także kompleksowe, spersonalizowane linie technologiczne, które projektowane są z myślą o konkretnej specyfice danego zakładu, uwzględniając indywidualne wymagania produkcyjne, logistyczne i organizacyjne.

Nowoczesna technologia, która wspiera rozwój biznesu

Wprowadzając trak WM2500, Wood-Mizer po raz kolejny potwierdza swoje zaangażowanie w rozwój innowacyjnych, wydajnych i dostępnych technologii dla przemysłu drzewnego. WM2500 to maszyna, która pozwala firmom osiągać wyższy poziom produktywności, poprawić jakość wytwarzanych produktów, zoptymalizować koszty oraz sprostać coraz wyższym wymaganiom klientów. Dzięki modułowej konstrukcji i przemyślanym rozwiązaniom technicznym urządzenie to rośnie razem z firmą, wspierając ją na każdym etapie rozwoju.

Trak przemysłowy WM2500 jest dostępny w sprzedaży w globalnej sieci dystrybucyjnej Wood-Mizer. Szczegółowe informacje oraz indywidualne oferty dostępne są na stronie www.woodmizer.pl lub bezpośrednio u lokalnych przedstawicieli firmy.

Galeria

Wiodące, międzynarodowe targi Interzum konsekwentnie napędzają zrównoważoną transformację

Z około 60 000 odwiedzających z 157 krajów i ponad 1 600 wystawcami z 57 krajów, interzum 2025 potwierdziły swoją pozycję jako wiodąca na świecie platforma dla branży produkcji mebli i aranżacji wnętrz.

Z około 60 000 odwiedzających z 157 krajów i ponad 1 600 wystawcami z 57 krajów, interzum 2025 potwierdziły swoją pozycję jako wiodąca na świecie platforma dla branży produkcji mebli i aranżacji wnętrz. Przez cztery dni Kolonia stała się międzynarodową sceną dla innowacyjnych materiałów, inteligentnych komponentów i nowoczesnych technologii, które będą kształtować domy i miejsca pracy przyszłości. Wyczuwalny duch optymizmu, pogłębione rozmowy i gotowość do wprowadzania zmian były cechami charakterystycznymi tegorocznej edycji targów.

Centralnym motywem wydarzenia było hasło „Rethinking Resources: Circular and Bio-based Solutions” (Nowe spojrzenie na zasoby: rozwiązania cyrkularne i biopochodne), które wyrażało determinację branży, by aktywnie uczestniczyć w budowaniu przyszłości opartej na efektywnym i zrównoważonym wykorzystaniu zasobów.

Potwierdzenie roli lidera

– Interzum 2025 ponownie dostarczyły przekonującego dowodu na to, że są wiodącą platformą kształtowania przestrzeni życiowych przyszłości – skomentował Oliver Frese, dyrektor operacyjny Koelnmesse. – Opinie zebrane od naszych wystawców potwierdzają, że profil odwiedzających był wyjątkowo wysoki jakościowo, a rozmowy odbywały się na najwyższym profesjonalnym poziomie. Kolonia ponownie zasłużyła na swoją reputację jako doskonałe miejsce dla międzynarodowych targów wnętrz i mebli. Dzięki współpracy z zaangażowanym sektorem tworzymy tutaj wydarzenia o globalnym zasięgu.

Globalna społeczność branży spotkała się w Kolonii

Interzum 2025 zgromadziły w Kolonii międzynarodową czołówkę dostawców dla branży meblarskiej i aranżacji wnętrz. Odwiedzający z najważniejszych rynków sprzedaży przybyli, by omawiać najnowsze trendy, nawiązywać strategiczne partnerstwa i szukać praktycznych odpowiedzi na aktualne wyzwania. Najliczniej reprezentowane kraje to Włochy, Chiny, Hiszpania, Polska i Niderlandy. Międzynarodowy charakter targów odzwierciedlał także skład wystawców – podkreślając globalne znaczenie tematów poruszanych w Kolonii.

Temat przewodni „Rethinking Resources” w centrum uwagi branży

Hasło przewodnie „Rethinking Resources: Circular and Bio-based Solutions” przewijało się przez wszystkie hale targowe. Od pianek z recyklingu po odzyskiwane włókna z płyt MDF i HDF oraz systemy recyklingu cynku – zrównoważony rozwój był dominującym tematem na stoiskach wielu firm.

Dzięki trzem strefom tematycznym – Function & Components, Materials & Nature oraz Textile & Machinery – targi zaprezentowały kompleksowy przegląd rynku, pełen innowacji i specjalistycznej wiedzy. W Kolonii miało też miejsce wiele premier produktowych, co pokazuje, jak dynamicznie rozwija się branża.

Inspiracje na przyszłość: interzum jako platforma trendów i wymiany wiedzy

Motyw przewodni Interzum 2025 znalazł odzwierciedlenie nie tylko w prezentacjach wystawców, lecz także w bogatym programie wydarzeń. Trzy fora tematyczne interzum Trend Forum zagłębiały się w kluczowe zagadnienia dotyczące przyszłości branży – od materiałów biocyrkularnych i projektowania mebli z myślą o efektywności surowcowej, po Cyfrowy Paszport Produktu jako klucz do gospodarki o obiegu zamkniętym.

Scena Trend Stage była ponownie centrum wiedzy targów. Znani eksperci przedstawiali prezentacje, w których analizowali trendy globalne, omawiali sytuację rynkową i środowisko regulacyjne. Scena Interzum Product Stage wzbogaciła program o konkretne wskazówki dotyczące nowych produktów, dobrych praktyk i strategii przyszłościowych – prosto od źródła. Wszystkie te wystąpienia pokazały jasno: branża nie stoi z boku, ale aktywnie napędza zmiany.

Interzum award 2025

Jak co roku, szczególnym punktem programu była ceremonia Interzum award. W 2025 roku konkurs został rozszerzony o nową kategorię specjalną „Rethinking Resources”, która nawiązywała do głównego tematu targów. Spośród 146 zgłoszeń nadesłanych przez 80 firm z 23 krajów, jury ekspertów wyłoniło 66 wyjątkowo innowacyjnych produktów – w tym dwanaście uhonorowano najwyższym wyróżnieniem „Best of the Best”.

Nagrodzone produkty prezentowano w specjalnej ekspozycji przy Boulevard North, która cieszyła się dużym zainteresowaniem odwiedzających.

Spotkania twarzą w twarz, dialog i społeczność: #ILoveMyinterzum

W ramach inicjatywy #ILoveMyinterzum – interaktywnej przestrzeni do spotkań z codziennymi happy hours – organizatorzy postawili w tym roku na bezpośrednie rozmowy i sieciowanie.

Format ten stworzył nowe strefy rozmów w luźnej atmosferze, wzmacniając długofalowo międzynarodowe więzi w branży.

Spojrzenie w przyszłość

Interzum 2025 pokazały siłę innowacyjności tej branży – i jej silne dążenie do zrównoważonej zmiany – podsumował Matthias Pollmann, wiceprezes ds. zarządzania targami w Koelnmesse. – Już teraz patrzymy w stronę kolejnej edycji i chcemy nadal wspierać ten proces transformacji oraz inspirować do powstawania nowych idei. Naszym celem jest, aby interzum pozostały miejscem, gdzie globalne trendy są nie tylko omawiane, lecz realnie kształtowane.

Więcej informacji: interzum.com

Kolejna edycja targów interzum odbędzie się w Kolonii w dniach 11–14 maja 2027 roku.

Najważniejsze dane interzum 2025

W targach interzum 2025 wzięło udział 1 616 firm z 57 krajów, zajmując łączną powierzchnię brutto 176 000 m². Aż 86% wystawców pochodziło spoza Niemiec. Według szacunków, również uwzględniających ostatni dzień wydarzenia, targi odwiedziło około 60 000 gości branżowych ze 157 krajów, z czego około 77% przybyło z zagranicy.

spod znaku interzum: interzum guangzhou (Chiny), interzum bogotá (Kolumbia), interzum jakarta (Indonezja) i interzum forum italy (Włochy). Nowością w ofercie Koelnmesse jest FSB Sports Show Riyadh w Arabii Saudyjskiej.

Koelnmesse – globalna inspiracja dla przestrzeni prywatnych, komercyjnych i publicznych

Koelnmesse to światowy lider w organizacji targów branżowych związanych z przestrzenią mieszkalną, kontraktową i publiczną. Oprócz wydarzeń takich jak imm cologne, w Kolonii odbywają się także prestiżowe imprezy, jak interzum, ORGATEC, spoga+gafa, FSB i aquanale. Targi te kompleksowo obejmują segmenty wnętrzarskie, dostawców dla przemysłu meblarskiego i wykończeniowego, nowoczesne środowiska pracy, styl życia w ogrodzie, przestrzenie publiczne, obiekty sportowe i rekreacyjne, a także wellness i spa. Koelnmesse dynamicznie rozwija także portfolio na rynkach wzrostu na całym świecie – w tym La Feria De Diseño Medellín w Kolumbii, ORGATEC TOKYO w Japonii, ORGATEC INDIA w Mumbaju, ORGATEC WORKSPACE w Rijadzie oraz wydarzenia spod znaku interzum: interzum guangzhou (Chiny), interzum bogotá (Kolumbia), interzum jakarta (Indonezja) i interzum forum italy (Włochy). Nowością w ofercie Koelnmesse jest FSB Sports Show Riyadh w Arabii Saudyjskiej.