Tartacznictwo

Kompleksowe rozwiązania dla nowoczesnych tartaków

Tartacznictwo

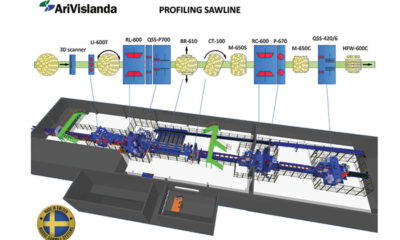

MS Maschinenbau und Vertrieb GmbH, niemiecki lider w produkcji maszyn tartacznych, od 1986 roku dostarcza innowacyjne i wydajne rozwiązania dla przemysłu drzewnego na całym świecie. Firma, która zdobyła zaufanie klientów w 51 krajach, oferuje nie tylko doskonałe maszyny, ale także pełne wsparcie w planowaniu i realizacji nowych linii tartacznych oraz modernizacji istniejących zakładów.

Precyzyjne sortowanie, optymalna wydajność

Jednym z kluczowych elementów oferty MS Maschinenbau jest automatyczna linia do sortowania kłód, która znacząco wpływa na efektywność przetarcia drewna. Proces sortowania, realizowany w pełni automatycznie, obejmuje podawanie kłód, pomiar ich grubości, przycinanie na długość oraz sortowanie do odpowiednich kieszeni. Dzięki możliwości integracji z dodatkowymi urządzeniami, takimi jak korowarka czy wykrywacz metalu, linia zapewnia pełną elastyczność i dostosowanie do potrzeb klienta. W ofercie są też linie sortownicze nawet z 36 kieszeniami sortującymi, co pozwala na obsługę dużych tartaków o wysokich wymaganiach wydajnościowych.

Indywidualne podejście i kompleksowa realizacja

MS Maschinenbau specjalizuje się również w projektowaniu i budowie kompletnych linii tartacznych, łącząc pomysły klientów z wieloletnim doświadczeniem inżynierów firmy.

Każdy projekt jest opracowywany z uwzględnieniem specyficznych potrzeb technicznych i możliwości finansowych, co gwarantuje optymalne rozwiązania dopasowane do wymagań zakładu. Przedsiębiorstwo oferuje kompleksowe doradztwo na każdym etapie realizacji – od wstępnego planowania, przez produkcję, aż po montaż i uruchomienie linii.

Traki tarczowe jedno- i dwuwałowe

W ofercie firmy są także zaawansowane traki tarczowe do przetarcia kłód o różnych średnicach, od 100 do 560 mm wysokości cięcia, z mocami 30 kW – 4 x 110 kW. W ostatnich latach dużą popularnością cieszą się traki tarczowe dwuwałowe z czterema wrzecionami, które dzięki swojej konstrukcji pozwalają na zmniejszenie szczeliny skrawania o 35 – 40 proc. w porównaniu z maszynami jednowałowymi. Elastyczna zmiana szerokości pryzmy bez konieczności wymiany sprzętu piłowego, a także możliwość zaprogramowania i szybkiej zmiany grubości pryzmy sprawiają, że te maszyny są idealnym rozwiązaniem dla tartaków poszukujących wydajnych oraz wszechstronnych urządzeń.

Elastyczność w rozpuszczaniu pryzm

Dla procesów rozpuszczania pryzm MS Maschinenbau oferuje szeroki wybór wielopił, od solidnych jednowałowych modeli, aż po ekstremalnie wydajne dwuwałowe maszyny HNS-2. Te ostatnie, wyposażone we wrzeciona o mocy od 55 do 200 kW, umożliwiają cięcie pryzm o wysokości do 260 mm, co pozwala na szybkie i precyzyjne przetwarzanie drewna na deski. Wielopiły mogą pracować w linii z automatycznym centrownikiem, co dodatkowo zwiększa efektywność i zmniejsza potrzebę interwencji operatora.

Z automatycznym ustawianiem szerokości

Wielopiły z serii MBS-BV i HNS-BV wyposażono w elektrycznie regulowane piły ruchome, co umożliwia precyzyjne obrzynanie desek i integrację w liniach produkcyjnych. Modele z serii HDS oferują jeszcze większą elastyczność dzięki zastosowaniu dwóch lub trzech regulowanych pił oraz jednego regulowanego brzeszczotu piły. Z ponad 500 różnymi zaprogramowanymi konfiguracjami cięcia, te maszyny są w stanie spełnić najbardziej złożone wymagania klientów.

Ważna mechanizacja

Osiągnięcie wysokiej wydajności w tartaku wymaga nie tylko zaawansowanych maszyn, ale także odpowiedniej mechanizacji, która zapewni ciągłość pracy linii produkcyjnej. MS Maschinenbau oferuje szeroką gamę urządzeń mechanizujących, takich jak przenośniki poprzeczne do drewna okrągłego, automatyczne podajniki pryzm, rolki stożkowe i ciągi do manipulacji kłodami oraz taśmy transportowe do usuwania resztek drewna czy wiórów. Kompleksowe podejście do mechanizacji linii tartacznych gwarantuje nie tylko wydajność, ale także powtarzalność procesu przetarcia.

„Osiągnięcie wysokiej wydajności w tartaku wymaga nie tylko zaawansowanych maszyn, ale także odpowiedniej mechanizacji, która zapewni ciągłość pracy linii produkcyjnej.”

Kompleksowe wsparcie

Przedsiębiorstwo oferuje również szeroką gamę dodatkowych maszyn wspierających procesy tartaczne, takich jak piły poprzeczne z wieloma ostrzami, korowarki do kłód czy rębaki bębnowe do utylizacji resztek drewna.

Dzięki tym urządzeniom klienci mogą liczyć na kompleksowe wsparcie w optymalizacji swojego zakładu tartacznego, co przekłada się na lepsze wykorzystanie surowca i wyższą efektywność produkcji.

Doświadczenie od 1986 roku

Od ponad 35 lat MS Maschinenbau und Vertrieb GmbH dostarcza innowacyjne i niezawodne rozwiązania dla przemysłu tartacznego. Poza tym nieustannie rozwija swoje produkty, dostosowując je do zmieniających się potrzeb rynku i rosnących wymagań technologicznych.

Dzięki bogatemu doświadczeniu, wysokiej jakości niemieckiej inżynierii oraz indywidualnemu podejściu do każdego klienta, firma pozostaje w czołówce światowych producentów sprzętu tartacznego, zapewniając partnerom konkurencyjność i długoterminowy sukces.

Technika, technologie, nowości

Elastyczne i wydajne linie profilujące ARIVISLNDA – dla tartaków, producentów palet oraz programu ogrodowego

Tartacznictwo

W dobie rosnących wymagań produkcyjnych oraz konieczności optymalizacji kosztów procesów, branża drzewna poszukuje nowoczesnych, zautomatyzowanych rozwiązań, które maksymalizują wydajność, jakość i oszczędność surowca. Firma Arivislanda, działająca od ponad 100 lat i będąca jednym z renomowanych światowych dostawców maszyn dla tartaków, odpowiada na te potrzeby liniami profilującymi z pełną automatyzacją i zaawansowaną optymalizacją procesu.

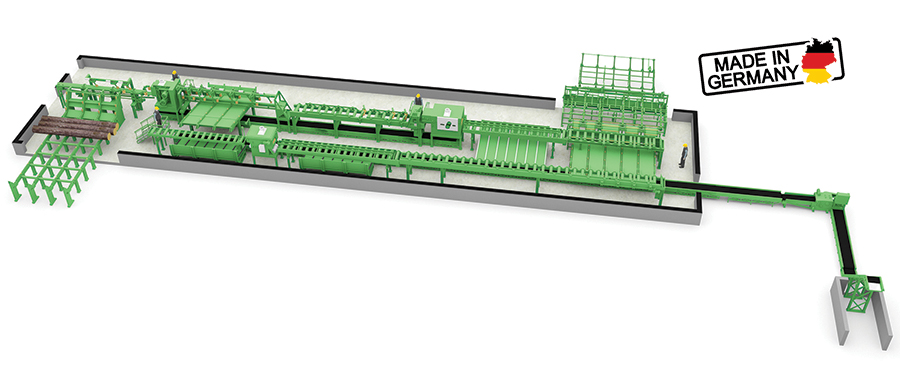

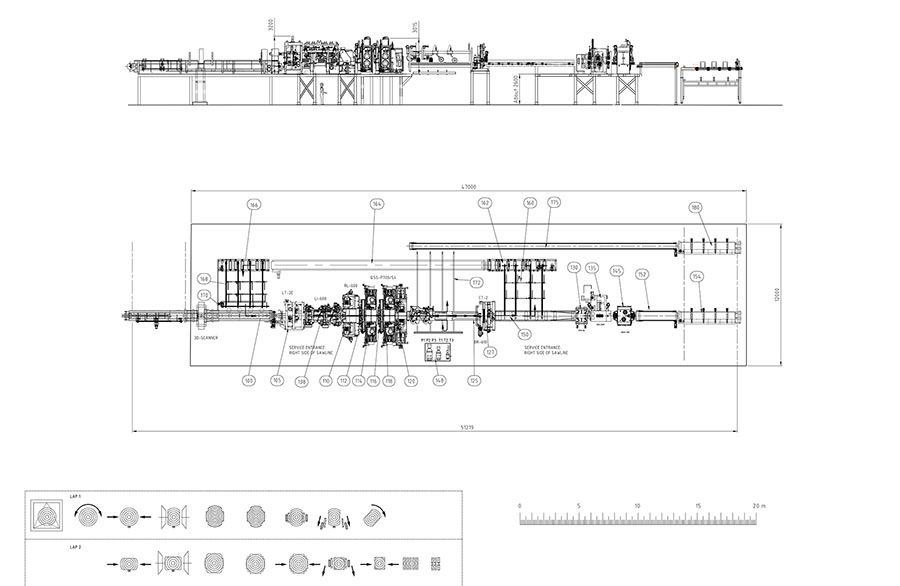

Schemat przedstawia jednostkę profilującą w nawrocie, wielopiłę i cięcie krzyżowe na końcu. Fot. ARVISLANDA

Kompleksowe rozwiązania od kłody do gotowej deski

Arivislanda projektuje i wdraża linie do przetarcia drewna okrągłego, które można zintegrować jako pojedyncze układy do modernizacji istniejących tartaków lub jako kompletne, w pełni zautomatyzowane systemy „pod klucz” od momentu przyjęcia kłody aż do sortowania gotowych desek. Do głównych atutów tych linii należy możliwość pełnego profilowania i optymalizacji desek bocznych bez potrzeby stosowania tradycyjnych obrzynarek. Na liniach Arivislanda możemy przecierać kłody sortowane jak i niesortowane. Linie takie pracują na surowcu w zakresie średnic 10-65 cm i długości 2,4 (2,0)m – 6,5 m.

Profilowanie i optymalizacja bocznych desek bez obrzynarek

Jednym z kluczowych osiągnięć technologicznych jest jednostka profilująca QSS-P700, która dzięki zastosowaniu czterech niezależnych modułów wyposażonych w pionowe frezy i poziome tarcze pił, umożliwia pozyskanie desek bocznych ostrokrawężnych lub z obliną bez konieczności zastosowania obrzynki. Moduły te można indywidualnie ustawiać za pomocą ukadówserwo-hydraulicznych, co pozwala uzyskać deski boczne wg. Grubości i szerokość jak i pozyskania desek według kształtu każdej kłody po długości.

Podstawowa innowacja polega na tzw. „skewingu”, czyli możliwości pochylania jednostki profilującej do ±20 mm na metr długości deski (co odpowiada około 2 cm/m). Dzięki temu deski boczne nie muszą być cięte równolegle-horyzontalnie do osi wzdłużnej kłody – można je optymalizować względem pobocznicy kłody, co umożliwia maksymalizację uzysku tarcicy i poprawę jakości krawędzi już na etapie profilowania.

Zaawansowane skanowanie 3D i optymalizacja całego procesu

Linia Arivislanda korzysta z zaawansowanego systemu skanowania 3D, który dokładnie mierzy kształt i wymiary kłody, a następnie oblicza optymalne położenie i obrót kłody podczas podawania (log turnner LT-2E – do 2° precyzja ustawienia), aby zmaksymalizować ilość i wartość pozyskanego materiału. NA pierwszym układzie maszyn boczne deski są profilowane bezpośrednio na kłodzie, co eliminuje potrzebę późniejszej obrzynki i tym samym redukuje koszty oraz czas produkcji.

System umożliwia zarówno całkowitą optymalizację dwóch bocznych desek z możliwością ich dowolnego pochylania (pełna optymalizacja), jak i profilowanie semi-fix na cztery deski (2+2) – zależnie od wymagań produkcji i zamówień klienta.

Konfiguracje linii: z nawrotem i linia prosta

Firma oferuje koncepcję linii profilujących zarówno z nawrotem („merry-go-round”), jak i klasyczny układ prosty.

• Linia z nawrotem – idealne rozwiązanie do zakładów z ograniczoną powierzchnią produkcyjną i mniejszych wydajnościach.

Pozwala na ciągłą, zautomatyzowaną obróbkę kłód o różnych rozmiarach, z efektywnym wykorzystaniem przestrzeni, utrzymując jednocześnie wysoką prędkość linii.

• Linia prosta – klasyczne, szybkie rozwiązanie dla tartaków o większej powierzchni hali i zakładanej wydajności, wymagające zastosowania dwóch układów profilujących.

Obecnie Polska ma już trzy zakłady wykorzystujące maszyny Arivislanda w różnych konfiguracjach. W nadchodzącym roku planowane jest uruchomienie dwóch nowych linii: jednej z nawrotem i jednej w układzie prostym, kolejna linię prostą planuje się w 2027 roku.

– Linie te będą pracowały w zakładach produkujących palety, program ogrodowy jak i tarcicę budowlaną. Jako ciekawą informację, możemy przekazać, że w Hiszpani trwa uruchomienie linii do produkcji deski paletowej, gdzie mini. Długość kłody to 2,0 m i prędkość linii na drugim zespole profilującym do 220 m/min. – mówi Tomasz Maleta z firmy LIGNUM-TECH, która zajmuje się wdrożeniami m.in. technologii Arivislanda.

Wielopiła i cięcie krzyżowe jako elementy końcowe linii

Zgodnie ze schematem linii z nawrotem, który jest dostępny również na stronie producenta, linie wyposażone są dodatkowo w wielopiłę QSS-420/S6 oraz stację cięcia krzyżowego. Dzięki temu można realizować szybkie i różne schematy rozkroju kłód. Wielopiła charakteryzuje się szybkim ustawianiem pił, dużą mocą napędową (4 silniki po 110–250 kW) oraz sterowanymi wałkami napędowymi zapewniającymi stabilny i precyzyjny przesuw materiału.

– Możemy zastosować wrzeciona ze stałym sprzęgiem pił np. produkcja palet / program ogrodowy jak i ruchome sprzęgi . maszyna ma ruchome wały co pozwala za zastosowanie mniejszych średnic pił a tym samym mniejszy rzaz w zależności od przecieranych średnic kłód – mówi Tomasz Maleta.

Podsumowanie

Wdrażanie linii profilujących Arivislanda z pełną automatyzacją i zaawansowanym systemem optymalizacji to krok milowy dla polskiego przemysłu drzewnego. Usunięcie konieczności stosowania obrzynarek bocznych, w połączeniu z unikalną technologią pochylania i profilowania desek bezpośrednio na kłodzie, pozwala osiągnąć wyższą wydajność, lepszy uzysk materiału i obniżyć koszty produkcji.

Polska, stawiając na innowacyjne technologie i sprawdzone rozwiązania, ma realną szansę wzmocnić swoją pozycję w branży drzewnej, a instalacje Arivislanda będą doskonałym przykładem synergii doświadczenia, jakości i nowoczesności. Już w najbliższych latach Polska stanie się miejscem uruchomienia kilku nowoczesnych instalacji Arivislanda – zarówno w konfiguracji z nawrotem, jak i w klasycznej linii prostej.

– Coraz częściej klienci w Europie wybierają i modernizują linie oparte na układach profilujących. Są to linie elastyczne co do rozkroju różnych kłód jak i możliwości zmiany produkcji w zależności od koniunktury na rynku.Ważną zasadą jest , aby linia nie ograniczała możliwości pozyskania nowych odbiorców w przypadku czasowego załamania / zachwiania któregoś z segmentów tzn. palet, wyrobów ogrodowych czy tarcicy budowlanej – podsumowuje Tomasz Maleta.

Jeśli ktoś jest zainteresowany praktycznym pokazaniem działania linii, na stronie producenta dostępne są filmy prezentujące różne konfiguracje oraz funkcje profili maszyn, w tym linie z nawrotem, które można oglądać i analizować przed podjęciem decyzji inwestycyjnej jak również więcej informacji można uzyskać w Firmie LIGNUM-TECH z Radomia przedstawiciela na Polskę.

Współczesna technologia przejmuje kontrolę nad przemysłem tartacznym i zgodnie z tym trendem jeden z czołowych producentów, firma Artiglio, wprowadza rewolucyjne rozwiązania, które poprawiają wydajność i oszczędność energii. Ich traki taśmowe stanowią przykład najnowszej generacji maszyn tartacznych, które wykorzystują zaawansowane technologie, aby zrewolucjonizować sposób przetwarzania drewna.

Optymalizacja przetarcia drewna okrągłego to jedno z kluczowych wyzwań w tartaku, ze względu na koszty surowca, energii oraz koszty pracy. Dzięki zastosowaniu zaawansowanego systemu skanowania, firma Artiglio radzi sobie z tym zadaniem w niesamowity sposób. Skaner zbiera dane dotyczące kształtu i wymiarów kłody i przekazuje je do dedykowanego oprogramowania.

W ciągu kilku sekund proponuje ono najbardziej optymalne rozwiązanie, oparte na modelu matematycznym i wytycznych operatora, aby uzyskać jak największy uzysk materiału, z uwzględnieniem priorytetowych przekrojów.

To rozwiązanie pozwala na zautomatyzowanie procesu cięcia, odciążając operatora i eliminując błędy ludzkie.

Ale to jeszcze nie wszystko. System umożliwia także automatyczne centrowanie kłody w stosunku do osi cięcia piły. To znacząco ułatwia proces i zmniejsza ryzyko błędów. Operatorzy, nawet ci o mniejszym doświadczeniu, mogą obsługiwać maszynę po krótkim szkoleniu.

Wydajność pod kontrolą

Oprócz zwiększenia efektywności, system Artiglio pozwala na maksymalne wykorzystanie drewna i minimalizuje ilość odpadu. Pozyskane informacje dotyczące kubatury każdej obrobionej kłody, produkcji godzinowej lub zmianowej, są zbierane w bazie danych dostępnej zdalnie za pośrednictwem internetu.

To umożliwia monitorowanie wydajności maszyny w czasie rzeczywistym i prowadzenie szczegółowej statystyki. Ponadto, dzięki połączeniu z internetem, możliwy jest zdalny serwis przez techników Artiglio, co przekłada się na krótsze przestoje i większą niezawodność maszyn.

„Dzięki połączeniu z internetem, możliwy jest zdalny serwis przez techników Artiglio, co przekłada się na krótsze przestoje i większą niezawodność maszyn.”

Energooszczędność ma znaczenie

Artiglio kładzie również duży nacisk na oszczędność energii. Ich maszyny zostały zaprojektowane w sposób, który minimalizuje zużycie prądu elektrycznego. Wykorzystują silniki o wysokiej efektywności energetycznej oraz innowacyjny system odzyskiwania energii kinetycznej z kół napędowych piły.

To pozwala na zaoszczędzenie dużej ilości energii, która w innych przypadkach zostałaby utracona.

Dodatkowo, zastosowanie falownika na silniku głównym piły pozwala na regulację prędkości obrotów w zależności od warunków cięcia i gatunku drewna.

Dzięki temu energia jest zużywana bardziej efektywnie.

Warto zwrócić uwagę także na wózek piły, który został zaprojektowany z myślą o oszczędzaniu energii. Jego modułowa konstrukcja pozwala na dostosowanie go do długości ciętej kłody, co eliminuje niepotrzebne zużycie energii i komponentów maszyny.

Elastyczność i referencje

Artiglio oferuje również elastyczność w dostosowaniu swoich rozwiązań do indywidualnych potrzeb klientów. Mogą dostarczyć kompletną nową linię tartaczna, zintegrować swój trak taśmowy z istniejącą linią klienta, wymienić elementy maszyny lub dostarczyć linię używaną po przeglądzie. Każda maszyna jest konfigurowana pod klienta, uwzględniając jego wydajność, rodzaj drewna i oczekiwany produkt końcowy.

Artiglio odnosi wiele sukcesów, zwłaszcza na rynku włoskim i na Bałkanach, gdzie zastępują stare linie konkurencji nowymi, bardziej efektywnymi rozwiązaniami. W Polsce firma ma już swoje referencje, m.in. w Zakładzie Przemysłu Drzewnego Piotr Żemojtel w Tartaku Godkowo, gdzie uzyskuje się bardzo wysoką jakość cięcia krótkich kłód iglastych.

Nowy dystrybutor marki

W ostatnim roku firma Artiglio nawiązała współpracę z nowym dystrybutorem, firmą ITA, która dysponuje rozbudowanym działem handlowym i serwisowym.

To krok w kierunku wzmocnienia pozycji marki Artiglio na polskim rynku. Dzięki temu klienci Artiglio w Polsce mogą teraz korzystać z szerokiego pakietu rozwiązań oferowanych przez firmę ITA, obejmującego m.in. korowarki, wielopilarki, obrzynarki, grubościówki, optymalizerki, piły do cięcia pakietowego, zbijarki do palet, suszarnie, systemy impregnacji, centra ciesielskie CNC, automatyzację i systemy pakowania.

Atuty Artiglio:

1. Cięcie dwustronne – piła dwustronna z możliwością cięcia również na powrocie wózka. To rozwiązanie zwiększa wydajność o około 30%, co przekłada się na większą ilość przetworzonego drewna w krótszym czasie.

2. Wózek modułowy – ten system pozwala na oszczędność energii, eliminując zużycie prądu w przypadku nieużywanych modułów wózka.

3. Zaawansowany skaner 3D – skaner umożliwia skanowanie w trzech wymiarach, co pozwala na dokładniejszy pomiar i zwiększa uzysk materiału o około 5-8% w porównaniu z tradycyjnymi metodami pomiaru. Co ważne, maszyną może obsługiwać operator o mniejszym doświadczeniu po kilkudniowym szkoleniu.

4. Automatyczne centrowanie kłody – ta funkcja eliminuje ręczne operacje i błędy operatora, co przekłada się na większą precyzję i wydajność.

[FM_form id=”2″]

Tartacznictwo

Super start dobrze znanych traków

Unowocześnione traki taśmowe Wood-Mizer – LX50START i LX50SUPER

Firma Wood-Mizer unowocześniła serię traków LX50, dostosowując ofertę najbardziej przystępnych cenowo maszyn do aktualnych uwarunkowań rynku i oczekiwań klientów. Odpowiedzią na te wymogi są nowe wersje traków – LX50START i LX50SUPER. To maszyny dedykowane dla entuzjastów pracy z drewnem i początkujących tartaczników.

Jakość, cena, niezawodność – to główne kryteria, jakimi kierują się klienci poszukując maszyn do swoich przedsiębiorstw. Szukają korzystnych cenowo produktów, których osiągi byłyby porównywalne z maszynami profesjonalnymi. W odpowiedzi na te potrzeby, Wood-Mizer zaproponował nowe wersje dobrze znanych traków. Co się zmieniło?

Jakość w dobrej cenie

– Traki taśmowe Wood-Mizer serii LX50 wyróżniają się spośród kompaktowych maszyn dostępnych na rynku nie tylko atrakcyjną ceną, ale także wyższą jakością i szerszą funkcjonalnością niż konkurencyjne produkty importowane z krajów azjatyckich – mówi Marcin Kozłowski, specjalista ds. marketingu i PR w Wood-Mizer Polska. – Traki LX50 są trwałe, niezawodne i łatwe w obsłudze.

Zestawiając parametry cięcia traków LX50 z parametrami innych maszyn tej klasy, łatwo zauważyć, iż traki Wood-Mizer mają najwięcej do zaoferowania.

Jak mówi przedstawiciel firmy Wood-Mizer, w modelu LX50START użytkownik ma możliwość przecierania kłód o maksymalnej średnicy 66 cm i długości 3,10 m, a w modelu LX50SUPER – o średnicy 66 cm i długości 3,70 m. Oznacza to, że pasjonaci pracy z drewnem mogą wykonywać najbardziej zróżnicowane projekty i osiągać doskonałe rezultaty przy zachowaniu konkurencyjnej ceny.

Doświadczenie w służbie nowoczesności

Wood-Mizer kładzie duży nacisk na jakość procesów produkcyjnych, wykorzystując ponadtrzydziestoletnie doświadczenie w produkcji traków taśmowych. Wiele rozwiązań konstrukcyjnych zastosowanych w trakach serii LX50 zostało zapożyczonych z modeli przeznaczonych dla większych przedsiębiorstw drzewnych.

– Nabywca traka serii LX50 otrzymuje produkt w całości wykonany w europejskiej fabryce Wood-Mizera w Polsce, wyprodukowanych z wysokiej jakości części i podzespołów, przy wykorzystaniu nowoczesnych technologii przemysłowych, m.in. automatyzacji produkcji – dodaje Marcin Kozłowski.

Szersza funkcjonalność

Jakie zmiany zaszły w trakach serii LX50? Przede wszystkim zwiększyła się ich funkcjonalność, dzięki modernizacji przeprowadzonej przez inżynierów firmy. Unowocześnione traki LX50START i LX50SUPER otrzymały prosty kształt gardzieli głowicy, a konstrukcja masztu głowicy została poddana optymalizacji.

Oba modele opierają się na trójsegmentowym łożu z segmentami o długości 1,33 m w wersji START i 1,53 m w wersji SUPER. Co więcej, maksymalną długość cięcia można dostosować do potrzeb użytkownika, rozbudowując łoże o kolejne segmenty.

W modelu LX50START zastosowano cztery oporki boczne, łatwo montowane od góry (dwa dłuższe i dwa krótsze). Wersja LX50SUPER wyróżnia się dwoma uchylnymi oporkami bocznymi, które można szybko regulować na pręcie, dostosowując ich wysokość do średnicy przecieranej kłody.

W trakach serii LX50 zmodyfikowano łoża poprzeczne i zwiększono ich liczbę do pięciu (w modelu LX50SUPER do sześciu), a ponadto wzmocniono je dwoma kątownikami.

Trak w wersji START wyposażony jest w jeden ręczny docisk kłody, a wersja SUPER ma dwa. Regulowane nogi w traku LX50SUPER montowane są standardowo, a w modelu LX50START dostępne są opcjonalnie.

Ergonomia obsługi

Obsługa traków jest ergonomiczna i intuicyjna – dogodna pozycja operatora traka zapewnia widoczność i kontrolę nad procesem cięcia. Użytkownik reguluje wysokość głowicy ręcznie, za pomocą korby i odczytuje ją na skali, a posuw przód-tył realizuje płynnie poprzez przesuwanie głowicy osadzonej na rolkach. W obu modelach zastosowano układ czyszczenia brzeszczotu z ręcznym zaworem oraz układ naciągu brzeszczotu oparty na śrubie ze wskaźnikiem.

Jak wyjaśnia przedstawiciel firmy, praca brzeszczotu stabilizowana jest przez niezawodny układ rolek prowadzących, podobnych do tych stosowanych w większych modelach traków Wood-Mizer.

Większa moc, większe możliwości

Silniki renomowanej firmy Kohler znane są z wysokiej kultury pracy i niezawodności, co stanowi kolejną korzyść dla klienta podczas eksploatacji maszyny. W modelu LX50START nabywca może wybrać silnik spalinowy Kohler G9 o mocy 9 KM lub elektryczny EH5 o mocy 4 kW, a w modelu LX50SUPER silnik spalinowy Kohler G14 o mocy 14 kW lub elektryczny EH7 o mocy 5,5 kW.

Aby skutecznie przecierać różnorodne gatunki drewna, należy dobrać odpowiedni typ i profil brzeszczotu – najlepiej z szerokiej oferty brzeszczotów Wood-Mizer. Rekomendowane są brzeszczoty o szerokości 32 mm, grubości od 0,9 do 1,14 mm i długości 3340 mm, które pozwolą na wydajną produkcję materiału przy minimalnej ilości trocin.

Akcesoria dodatkowe

Do obu modeli LX50 można zamówić szereg akcesoriów, m.in.: przedłużenie łoża, dodatkowe oporki i docisk, rampy do załadunku kłody, klin kompensujący skos kłody oraz ręczny obracak, które również można nabyć w oficjalnym sklepie internetowym firmy Wood-Mizer.

Wsparcie techniczne i wysyłka w cenie traka

Traki serii LX50 objęte są dwuletnią gwarancją i serwisem technicznym. W przypadku traków serii LX50 obowiązuje darmowa wysyłka do klientów w krajach UE. Traki można kupić m.in. poprzez sklep internetowy firmy Wood-Mizer https://woodmizer.pl/lx50start-sawmill oraz https://woodmizer.pl/lx50-sawmill.

Korzyścią dla nabywcy traka LX50 jest dostępność produktu i szybka wysyłka – nie ma potrzeby oczekiwania tygodniami na realizację zamówienia. Traki LX50START i LX50SUPER wysyłane są z magazynu centralnego w europejskiej siedzibie firmy Wood-Mizer w Polsce lub z lokalnego magazynu w danym kraju w ciągu 2-3 dni na niewielkiej palecie o wymiarach 165 x 65 x 98 cm.

Proces montażu i pierwszego uruchomienia przebiega sprawnie, z pomocą praktycznej instrukcji wideo dostępnej online. Dzięki temu przyszły użytkownik ma pewność, że szybko rozpocznie pracę.

Tartacznictwo

Nowoczesne korowarki frezujące Juwal: wydajność, ekonomia i bezpieczeństwo pracy

Tartacznictwo

Przemysł tartaczny stanął na rozdrożu, gdzie nowoczesne technologie i ekonomia pracy stają się kluczowymi czynnikami sukcesu. W tym kontekście korowarki frezujące firmy Juwal wyróżniają się jako rozwiązanie, które łączy nowoczesność, efektywność i bezpieczeństwo pracy.

Korowarki odgrywają kluczową rolę w przemyśle tartacznym, pozwalając firmom na uzyskanie wymiernych korzyści. Zwiększają wydajność i jakość przetarcia, przyspieszają pracę i chronią narzędzia, co przekłada się na obniżenie kosztów. Jednak główną zaletą korowania jest maksymalne wykorzystanie drewna i innych materiałów pozyskanych podczas procesu obróbki.

Współczesne zakłady przerobu drewna nie mogą sobie pozwolić na marnotrawienie surowców, takich jak kora czy zrębki. Zamiast tego dążą do pełnego wykorzystania tych materiałów w celu uzyskania dodatkowych zysków.

Korowarki umożliwiają oddzielenie kory od drewna okrągłego, zarówno iglastego, jak i liściastego, co przekształca surową kłodę w oczyszczony materiał oraz dodatkowe surowce takie jak kora i zrębki.

Do różnej skali potrzeb

Firma Juwal oferuje różne rodzaje korowarek, które dostosowane są do różnych rodzajów drewna, wielkości zakładów i specyfiki działalności.

Korowarki Juwal można dostosować do konkretnych potrzeb klienta, co pozwala na elastyczność i precyzyjne dostosowanie do wymagań. = Klienci różnią się pod względem potrzeb i oczekiwań – mówi przedstawiciel firmy Juwal. – Niektórzy potrzebują korowarki do obróbki długich kłód, inni potrzebują korowarek do krótszych, ale grubych kłód. Dlatego projektujemy i dostarczamy korowarki na zamówienie, które spełniają konkretne potrzeby klienta.

„Udział kory w stosunku do ogólnej masy drewna okrągłego jest zróżnicowany, w zależności m.in. od gatunku drzewa, najczęściej wynosi od 5 do 20 procent.”

Juwal oferuje kompleksowe usługi, począwszy od projektowania linii korujących dostosowanych do potrzeb klienta, przez montaż i uruchomienie linii w zakładzie. To oznacza, że klienci mogą oczekiwać nie tylko wysokiej jakości maszyny, ale także wsparcia w całym procesie dostawy i wdrożenia.

Firma Juwal oferuje trzy główne rodzaje korowarek:

1. Linia korująca z przesuwem głowicy korującej względem kłody.

2. Linia korująca z przesuwem rolotoku względem głowicy korującej.

3. Linia korująca z dodatkową głowicą do korowania napływów korzeniowych.

W zależności od potrzeb klienta i rodzaju drewna, można wybrać odpowiedni rodzaj korowarki. Wszystkie modele korowarek Juwal zapewniają doskonałą wydajność przy minimalnej utracie włókien, przy zachowaniu dużej prędkości obróbki. Dzięki nim można osiągnąć imponujące wyniki, takie jak okorowanie do 2000 m3 surowca w miesiącu w ciągu jednej zmiany pracy.

Korowarki frezujące firmy Juwal to nowoczesne rozwiązania, które pozwalają firmom przerobu drewna na efektywną i ekonomiczną pracę, przy jednoczesnym maksymalnym wykorzystaniu surowców. Dzięki nim przemysł tartaczny nadąża za współczesnymi trendami, dbając o efektywność i zrównoważony rozwój.

Drewno miękkie i twarde

Korowarka frezująca JUWAL jest dedykowana do drewna liściastego, a więc charakteryzującego się dużą twardością, takiego, jak dąb, buk czy brzoza. Mając to na uwadze, tym bardziej ten typ korowarki poradzi sobie z okorowaniem drewna iglastego – świerku czy sosny.

Korzyści z korowania

Czyste, okorowane drewno okrągłe wydłuża żywotność pił:

W korze znajduje się dużo zanieczyszczeń pochodzących z lasu: piachu, kamieni, błota czy innych twardych elementów.. Ostre ostrze piły, które uderzy nawet w niewielki kamień prawdopodobnie będzie wymagało wymiany. Szacuje się, że korowarka wydłuża żywotność pił taśmowych 2-3-krotnie. Rzadsze poddawanie narzędzi regeneracjom to nie tylko oszczędność ekonomiczna, ale również wpływa na zwiększenie wydajności w tartaku, ponieważ oszczędzają czas potrzebny na przezbrojenie i wymianę pił.

Kora i zrębek – dodatkowy surowiec do sprzedaży lub wykorzystania.

W wyniku korowania powstaje zrębka, która jest surowcem, na którego zapotrzebowanie stale rośnie. Wykorzystywana jest przez elektrociepłownie jako ekologiczny opał. W tartakach natomiast może być zagospodarowana na wewnętrzny użytek, jako opał do kotłów.

Przykładowe składy linii do korowania drewna w firmie JUWAL

– Maszyna do korowania z przesuwem głowicy korującej względem kłody

– Rampa załadowcza (podajnik poziomy surowca i podajnik ukośny dozujący),

– Rampa rozładowcza (podajnik ukośny kłody),

– Taśmociąg poziomy i ukośny do transportu kory,

– Ocieplana i oświetlona kabina sterownicza.

Przykładowe parametry techniczne korowarki do drewna:

– Silnik główny maszyny do korowania 18,5 kW

– Całkowita moc zainstalowana 50 kW

– Średnica korowanej kłody 20-90 cm

– Długość korowanej kłody od 2 do 14 m

[FM_form id=”2″]