Technika, technologie, nowości

Powermat 1500 zwrócił się w ciągu dziesięciu miesięcy

Monopoliści na rynku płyty klejonej 7 mm dzięki technologii Weinig

Inwestycje w zakresie technologicznym w firmie Pinus oparły się w dużej mierze na ciągłej optymalizacji procesów produkcyjnych. W zakładzie postawiono na stałe ulepszanie produktów pod względem ich jakości. Dzięki technologiom Weinig rentowność w fabryce rośnie dynamicznie. Coraz lepsza jakość wyrobów i efektywna praca marketingowa owocują stałym wzrostem sprzedaży. Właściciele firmy przyznają, że to Weinig otworzył im możliwości prawdziwego rozwoju.

– Firma Pinus została założona przez naszego ojca w latach 80., w innej miejscowości. W Ulanowie, gdzie się obecnie znajdujemy, przedsiębiorstwo działa od 1999 roku – wyjaśnia Artur Nagier, właściciel firmy Pinus. – Głównym obszarem naszej działalności jest płyta meblowa klejona i galanteria drzewna. Produkujemy skrzynki drewniane, regały na wino oraz inne elementy do domów związane z przechowywaniem. Produkcja opiera się na drewnie klejonym. Główną bazą we wszystkich produktach są właśnie płyty z drewna klejonego, które powstają z lameli struganych na strugarce, klejonych i szlifowanych w naszym zakładzie. Zgodnie z naszym hasłem przewodnim, nasze produkty cechuje najwyższa jakość.

Własna tarcica od dwóch miesięcy

– Cała produkcja odbywa się tutaj, w Ulanowie – dodaje drugi z właścicieli, Jerzy Nagier. – Surowy materiał w postaci kłód przyjeżdża do nas, tu ma miejsce przecieranie, struganie, suszenie i szlifowanie. Wcześniej pracowaliśmy na gotowych półfabrykatach. Obecnie, ze względu na koszty, już dwa miesiące sami wytwarzamy tarcicę.

Stawiają na sosnę

W fabryce, w której pracuje 100 osób, stosowana jest sosna zwyczajna.

– W Polsce występuje sześć rodzajów sosny. My stosujemy tylko pinus sylvestris, czyli sosnę zwyczajną – oznajmia Artur Nagier. – Wynika to m.in. z niektórych umów, bo np. w przypadku IKEA musimy zagwarantować wyłącznie płytę z sosny zwyczajnej lub pospolitej.

Przerób miesięczny wynosi około 700 metrów sześciennych.

„Dzięki inwestycji w Powermat 1500 zostaliśmy uznani za monopolistę płyty 7 mm na rynku. Wcześniej nikt nie miał do tego odpowiedniej technologii i powtarzano opinię, że takiej płyty nie da się wyprodukować.”

Eksport przyniósł rozwój

– Rozwój firmy zaczął się od produktów z zakresu galanterii drewnianej. Już od lat 90. współpracowaliśmy praktycznie z każdą możliwą siecią typu DIY w Polsce, m.in. Castorama, Praktiker, OBI, ale także z sieciami zagranicznymi, np. na Wyspach Brytyjskich. To właśnie dzięki eksportowi do krajów zachodnich, który osiągał 80 – 90 proc., udało nam się rozwinąć skrzydła – wspomina współwłaściciel. -Kolejno nawiązaliśmy kontakt z firmą IKEA i produkowaliśmy wyroby dwutorowo – płyty klejone surowe i szlifowane na fronty dla IKEA, a jednocześnie galanterię, która pozostała w ofercie do dzisiaj, oczywiście w ulepszanej i rozszerzanej formie.

Od klienta hurtowego po detalicznego

– Obsługujemy każdą gałąź dystrybucji, czyli zarówno bardzo duże sieci handlowe, mniejszych hurtowników, ale też odbiorców indywidualnych, np. za pośrednictwem Allegro oraz naszej siedziby, gdzie można przyjść i kupić pojedynczy wyrób – informuje Artur Nagier.

Pełne zadowolenie z S 50

Ze względu na kompleksowość produkcji Pinus posiada zaawansowany park maszynowy. Wśród urządzeń znajdują się nowoczesne technologie marki Weinig.

– Pierwsza strugarka Unimat GOLD firmy Weinig została zakupiona w 2001 roku i służy u nas w zakładzie do tej pory – tłumaczy Jerzy Nagier. – Kolejne urządzenie tego producenta to suwakowa pilarka poprzeczna Weinig Dimter OptiCut S 50, która była uruchomiona z początkiem marca 2017 roku. Jej zakup wynikał z potrzeby urządzenia do poprzecznego cięcia płyt w pakietach na wymiar z wysoką jakością cięcia oraz kapowaniem surowych kantówek przed rozcinaniem.

– Istotnym rozwiązaniem w tej maszynie jest odbój do wyrównania pakietów w stole na wejściu, pozwalający operatorowi na szybkie wyrównanie pakietów płyt. Maszuna znacznie zwiększyła wydajność cięcia poprzecznego – informuje Daniel Ampenberger, przedstawiciel firmy Weinig.

– Warto wspomnieć, że dzięki inwestycji w S 50 znacznie poprawiło się także bezpieczeństwo w zakładzie, minimalizując wypadki przy pracy. Urządzenie doskonale spełniło nasze oczekiwania. Oczywiście cieszymy się, że dzięki firmie Weinig udało nam się odwiedzić inne zakłady i zobaczyć, jak w rzeczywistości ona pracuje. Nie kupiliśmy urządzenia z katalogu, ale mieliśmy okazję zobaczyć je w akcji – dodaje współwłaściciel.

Raimann FlexiRip na rzecz rentowności i bezpieczeństwa

Druga inwestycja w firmie Pinus również była związana z tym, że firma chciała wyeliminować ręczne wycinanie elementu na pilarkach i tego typu maszynach. Korzyści z pierwszej inwestycji w S 50 były tak duże, że krótko po uruchomieniu maszyny OptiCut S 50 w maju tego samego roku zamówiona została następna maszyna Raimann FlexiRip 3200. Miała ona zwiększyć bezpieczeństwo i rentowność cięcia wzdłużnego, jednocześnie zapewniając wysoką jakość cięcia.

– Weinig jest jedną z najlepszych firm oferujących rozwiązania dla przemysłu drzewnego, zatem byliśmy przekonani co do jakości tej technologii i zdecydowaliśmy się na zakup – wyjaśnia Artur Nagier.

– Raimann FlexiRip 3200 jest wyposażony w automatyczny tryb uruchamiania cyklu cięcia i stół o szerokości użytkowej 1800 mm. Pozwala to na rozcinanie w trybie automatycznym dużych formatów oraz pakietów płyt w małych formatach ułożonych po całej długości cięcia obok siebie – tłumaczy Daniel Ampenberger. – Automatyczne zamykanie szczeliny piłowej StripLock skutecznie zapobiega dostawaniu się odprysków lub wąskich listew po cięciu do maszyny, zapewniając cięcie bez zakłóceń, również przy niewielkich naddatkach.

Maszyny Weinig Dimter OptiCut S 50 i Raimann FlexiRip 3200 tworzą idealny zestaw do zwiększenia rentowności rozkroju nie tylko w tym przedsiębiorstwie. Maszyny te w wyjątkowo krótkim czasie zarobiły na siebie i otworzyły drogę do inwestycji w następną maszynę – dla Pinus bardzo kluczową.

Trzecia, kluczowa inwestycja

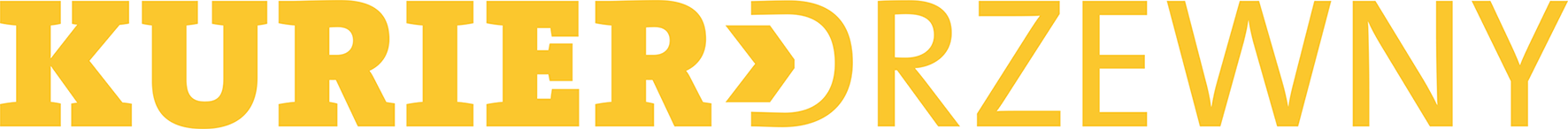

Udana współpraca i bardzo duże zadowolenie z pierwszych dwóch inwestycji sprawiły, że firma zdecydowała się na kolejny zakup technologii Weinig. W kwietniu 2018 roku zamówiono Weinig Powermat 1500 z podajnikiem poprzecznym.

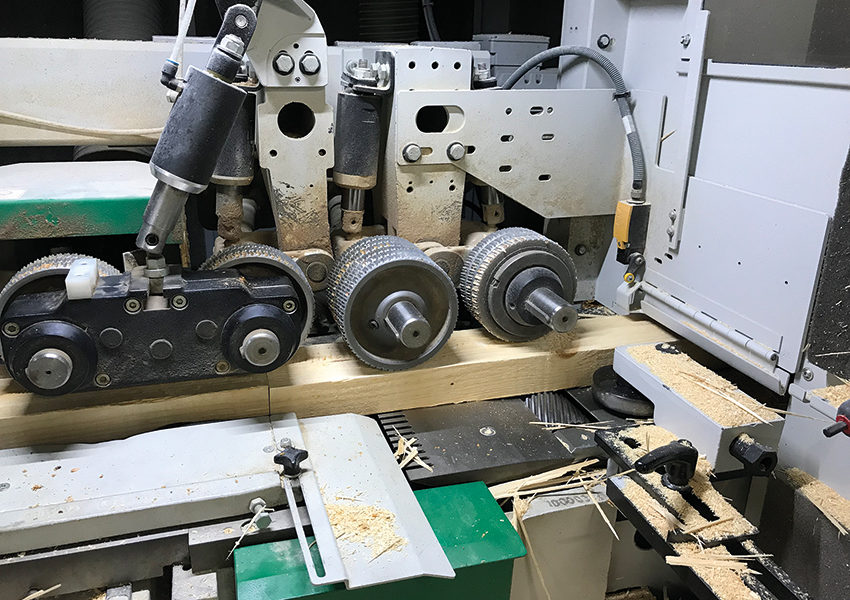

– Maszynę przeznaczono i specjalnie wyposażono do rozcinania kantówek cienkimi piłami na lamele, z jakością do klejenia. Celem inwestycji było zwiększenie wykorzystania drewna, wydajności i jakości. Układ i obroty wrzecion, moce silników oraz narzędzia dobrano na miarę. Efektem tego było zwiększenie rentowności produkcji lameli do klejenia w firmie Pinus, które przewyższały nawet najśmielsze oczekiwania pana Jerzego – dodaje Daniel Ampenberger.

Stuprocentowa gwarancja jakości

– Warto wspomnieć o bardzo dużej pomocy przedstawiciela firmy Weinig podczas zakupu – dodaje Artur Nagier. – Inwestycję w Powermat 1500 realizowaliśmy ze środków własnych i cena na początku, w porównaniu do ofert maszyn włoskich, była zaporowa (dwukrotnie wyższa). Jednak jakość i zaangażowanie całego sztabu w firmie Weinig przekonały nas, że nasz produkt finalny, mowa tu o płycie klejonej 7 mm na fronty dla IKEA, będzie bardzo dobrze wykonany. Gdy nadszedł czas na analizę kosztów, to firmy włoskie proponowały nam urządzenia, które będą najprawdopodobniej wykonywać lamele, ale nie zapewniały tego w 100 proc. Weinig natomiast gwarantował pewną i doskonałą jakość. W tym przypadku najważniejszym etapem, poza cięciem wzdłużnym i poprzecznym, było struganie i zależało nam na odpowiedniej technologii.

Maszyna na miarę

W przypadku Powermat 1500 dla firmy Pinus bardzo istotne było uzgodnienie narzędzi do rozkroju. Dzięki temu powstała maszyna idealnie dopasowana do potrzeb produkcyjnych klienta, aby sprostać zadaniu produkcji lameli do klejenia z wymaganą jakością. Zaowocowało to bardzo krótkim czasem zwrotu inwestycji przez zwiększenie wykorzystania drewna, wydajności i jakości lameli. Dzięki temu obniżyły się koszty dalszych procesów produkcyjnych i znacznie zwiększyła się rentowność produkcji.

Monopolista na płytę 7 mm

– Warto wspomnieć, że dzięki inwestycji w Powermat 1500 zostaliśmy uznani za monopolistę płyty 7 mm na rynku. Wcześniej nikt nie miał do tego odpowiedniej technologii i powtarzano opinię, że takiej płyty nie da się wyprodukować. Kiedy zaczęliśmy ją wytwarzać, ogłosiliśmy przetarg dla zakładów Swedwood dotyczący tego, dla kogo będziemy ją dostarczać. Byliśmy niewielką firmą i dało nam to wiele do myślenia. Uzmysłowiliśmy sobie, jak ważny i trudny jest to ten produkt. Zależało nam na jeszcze lepszej jakości, stąd rozmowy z Panem Danielem na temat technologii Weinig. To właśnie odpowiedni dobór silników i narzędzi sprawił, że jest to optymalna maszyna dla naszych potrzeb – zapewnia współwłaściciel.

Mniejsze straty materiałowe

– Na etapie wyrobu maszyny dobieraliśmy także narzędzia. Bardzo ważne były głowice, wybraliśmy spiralne. Dobraliśmy odpowiednie piłki do konkretnego posuwu, wilgotności oraz grubości drewna, tak aby straty materiałowe były jak najmniejsze. Udało nam się osiągnąć grubość rzazu 1,8 mm – wyjaśnia Jerzy Nagier. – W produkcji osiągnęliśmy wynik 77 proc. uzysku netto do brutto przy cienkich, 9-milimetrowych lamelach.

Inwestycja zwróciła się w ciągu dziecięciu miesięcy

– Inwestycja opłacona ze środków własnych zwróciła się w ciągu dziesięciu miesięcy, a dzięki tej strugarce z etapu obróbki płyty wyeliminowaliśmy 20 osób – wyjaśnia Artur Nagier. – Maszyna dała nam duże możliwości, które wykorzystujemy do dzisiaj. Możemy teraz ciąć elementy w pakietach i strugać je seryjnie.

– Pilarkę S 50 i strugarkę Powermat 1500 obsługuje jeden operator. Wcześniej, przed inwestycją, były to 22 osoby – opowiada współwłaściciel. – W naszym zakładzie wysuszona kantówka w pierwszej kolejności jest cięta na elementy, a następnie czterostronnie strugana i przygotowana pod klejenie. Z jednej kantówki otrzymujemy 9 elementów o grubości 9 mm. Proces ten przebiega bardzo szybko. Następnie materiał trafia na prasy i kolejno na halę cięcia poprzecznego i wzdłużnego. Ostatnim etapem jest szlifowanie.

Dodatkowa rolka dociskowa

– Nie zawsze można wszystko tak zaplanować, aby działało od razu perfekcyjnie – przyznaje przedstawiciel handlowy firmy Weinig. – Ważne jest jednak, żeby we współpracy klienta z dostawcą maszyny, przy dobrej wymianie informacji i przy odpowiednich reakcjach na komunikowane potrzeby, doprowadzić maszynę do perfekcji. Tutaj mieliśmy do czynienia z taką sytuacją. Dopiero po uruchomieniu okazało się, że do właściwego wykonywania swojej pracy Powermat 1500 musiał mieć jeszcze dołożoną boczną rolkę dociskową tuż przed pierwszym dolnym wrzecionem. Po tej zmianie maszyna pracuje już perfekcyjnie. Nie osiągnęlibyśmy tego, gdyby nie dobra współpraca i częste kontakty z klientem. Atutem Weiniga jest między innymi to, że odpowiednią strukturą przedstawicielstw dba o klienta – zarówno przed inwestycją, jak i po. To pozwala nam być blisko klientów i zadbać również o istotne szczegóły – zapewnia Daniel Ampenberger.

„To ta maszyna sprawiła, że przebiliśmy wszystkich konkurentów w zakresie dostaw dla polskich zakładów Swedwood, a to za sprawą jakości i ceny. Żaden dostawca nie dorównywał naszym produktom.”

Bezkonkurencyjni w dostawach dla Swedwood

– To ta maszyna sprawiła, że przebiliśmy wszystkich konkurentów w zakresie dostaw dla polskich zakładów Swedwood, a to za sprawą jakości i ceny. Żaden dostawca nie dorównywał naszym produktom – tłumaczy Jerzy Nagier. – Rozmawiając z ówczesnym dyrektorem jednego z zakładów Swedwood, usłyszałem, że chciałby zmniejszyć ilość odpadów z płyty na fronty meblowe z 30 do 2 – 3 proc. Zaproponowałem, że osiągniemy taką jakość w ciągu trzech miesięcy. Udało się to zrobić. Dzięki Powermatowi 1500 mamy doskonale przygotowany materiał do klejenia. Nie występują podcięcia, pęknięcia czy też rozwarstwienia. W czasach, kiedy IKEA zrezygnowała z wielu dostawców, nam nie odmówiono współpracy ze względu na doskonałą jakość i cenę, jakie oferowaliśmy. W pewnym momencie zdecydowaliśmy, że będziemy bardziej dywersyfikować produkcję, zostawiając 50 proc. dla IKEA. Był to bardzo dobry krok, bowiem nawet dziś, w czasach kryzysu, nie widać u nas spowolnienia lub przestojów. Nasz odpad produkcyjny to dziś zaledwie 1 – 2 proc., a to właśnie dzięki technologii Weinig. Rozwój i możliwość sprostania oczekiwaniom odbiorców były możliwe dzięki firmie Weinig.

Bezawaryjne

– W trakcie trzyletniego użytkowania S 50 zdarzyła nam się tylko jedna usterka pomiaru, która została błyskawicznie naprawiona przez serwis Weiniga. Poza tym, technologie firmy są bezawaryjne. Praca tych urządzeń, w porównaniu do innych maszyn, to prawdziwa „muzyka dla uszu”. Dodatkowo, odpowiednie wyciszenie sprawia, że hałas także skutecznie zredukowano, z korzyścią dla naszych pracowników – dodaje współwłaściciel.

Weinig – to się opłaca

Udana inwestycja wymaga trafnie wyposażonej maszyny, skrojonej według indywidualnych potrzeb produkcyjnych klienta. Wtedy przedsięwzięcie przynosi konkretne korzyści, a efektem jest krótki czas amortyzacji. W firmie Pinus inwestycje w maszyny Weiniga zwróciły się bardzo szybko. Patrząc na krótki czas ich amortyzacji, trzeba stwierdzić, że maszyny wcale nie były drogie.

Wiemy, że do naszych cen nieraz trudno się przekonać, ale nie jest ona tu ważna. Istotny jest czas zwrotu inwestycji poprzez korzyści, które przynosi. Kolejnym ważnym atutem firmy jest fakt, że podchodzi się rozsądnie np. do założeń wydajnościowych i tolerancji. Pozwala to na realne obliczenie efektów przedsięwzięcia przez naszych klientów – podsumowuje Daniel Ampenberger.

[FM_form id=”2″]

Technika, technologie, nowości

Wood-Mizer ExtraCUT – nowa generacja brzeszczotów dla profesjonalistów

Innowacje w technologii tartacznej

Do oferty światowego lidera rozwiązań tartacznych „dołącza” brzeszczot ExtraCUT, który dzięki unikalnej konfiguracji zębów zapewnia wyjątkową efektywność, wydłużoną żywotność oraz doskonałą jakość cięcia, odpowiadając na rosnące wymagania współczesnego przetwórstwa drewna.

Opr. W.M., źródło: Wood-Mizer

Innowacyjna geometria i technologia stellitowania

Brzeszczot ExtraCUT cechuje się typową konstrukcją zębów typu lewy-prawy-prosty, lecz w tej konfiguracji ząb prosty jest pokryty stellitem, natomiast zęby lewe i prawe są hartowane indukcyjnie, co gwarantuje wyjątkową trwałość w najbardziej wymagających warunkach pracy. Dzięki takiemu połączeniu brzeszczot zapewnia gładsze cięcie przy mniejszej ilości wytwarzanych trocin. Niedawne testy potwierdziły, że taka konstrukcja pozwala wydłużyć żywotność narzędzia o około 30% w porównaniu do standardowych brzeszczotów.

Jakość stali fundamentem precyzji

Brzeszczoty ExtraCUT wyróżniają się wysokiej jakości taśmą stalowąWood-Mizer, znaną ze swojej wytrzymałości i stabilności, co stanowi istotną przewagę nad produktami wykorzystującymi stal niższej jakości. Precyzję cięcia dodatkowo zwiększa fakt, że zęby są profesjonalnie szlifowane, a nie wybijane na prasie, co zapewnia im stabilną geometrię i większą dokładność. Dzięki temu brzeszczot gwarantuje niezawodną pracę nawet podczas intensywnej obróbki drewna twardego lub surowca z dużą ilością sęków. Firma Wood-Mizer, jako jeden z nielicznych producentów wytwarzających własne brzeszczoty, dba o rygorystyczną kontrolę jakości na każdym etapie – od surowej stali po gotowy produkt.

Większa produktywność i łatwa konserwacja

W codziennej pracy tartacznej ExtraCUT oferuje znaczną uniwersalność, pozwalając na przecieranie mieszanych kłód różnych gatunków bez konieczności wymiany brzeszczotu. Przekłada się to bezpośrednio na większą produktywność i ograniczenie przestojów. Nawet w trudnych materiałach, takich jak suche świerki, brzeszczot zapewnia wysoką precyzję wymiarową i powtarzalną grubość desek. Użytkownicy zwracają uwagę, że uzyskana powierzchnia jest na tyle czysta i gładka, że często nie wymaga dalszej obróbki. Co istotne dla właścicieli tartaków, ExtraCUT jest w pełni kompatybilny ze standardowymi urządzeniami Wood-Mizer do ostrzenia i rozwierania, co czyni jego wdrożenie wyjątkowo prostym.

5 zalet pił ExtraCut:

• Gładka powierzchnia cięcia często niewymagająca dalszej obróbki.

• Żywotność wydłużona o około 30% dzięki stellitowaniu i hartowaniu.

• Uniwersalność umożliwiająca cięcie różnych gatunków drewna bez wymiany brzeszczotu.

• Wysoka precyzja wymiarowa desek nawet w trudnym materiale.

• Łatwa regeneracja na istniejących maszynach do regeneracji Wood-Mizer.

Technika, technologie, nowości

100 lat doświadczenia i 200% polskich innowacji

Sklejka w budownictwie prefabrykowanym i nie tylko. Odpowiedź PAGED Plywood na zmieniające się potrzeby rynku

Ponad sto lat historii, pięć zakładów produkcyjnych w Polsce i Estonii, jedno z najnowocześniejszych laboratoriów badawczo-rozwojowych na świecie i najbardziej rozbudowana oferta sklejek specjalistycznych w Europie – PAGED Plywood to dziś synonim jakości, innowacji i odpowiedzialności. Firma jest polska, ale jej produkty trafiają na rynki ponad 40 krajów. Od dziesięcioleci jest zaufanym partnerem branży budowlanej – dostarczając rozwiązania, które odpowiadają na realne potrzeby wykonawców, architektów i inwestorów.

Nowe wymagania budownictwa – prefabrykacja, tempo, odporność

Szybkość realizacji inwestycji, oszczędność materiałowa, lepsza organizacja procesów i redukcja śladu węglowego to dziś priorytety dla sektora budowlanego. Odpowiedzią na te wyzwania jest dynamiczny rozwój prefabrykacji drewnianej i budownictwa modułowego.

W tych obszarach Paged oferuje dedykowaną linię sosnowych sklejek konstrukcyjnych: od ognioodpornej Paged ThickPly FR, przez wysoce odporną na wilgoć Paged DryGuard, ognioodporną i wodoodporną Paged DryGuard FR, aż po Paged MouldGuard — stworzoną z myślą o środowiskach o podwyższonej wilgotności i ryzyku rozwoju pleśni.

Cała rodzina sklejek konstrukcyjnych Paged została zaprojektowana tak, aby odpowiedzieć na różne potrzeby i sprostać wymaganiom charakterystycznym w różnych miejscach aplikacji. Wszystkie łączy wysoka wytrzymałość, sztywność, stabilność wymiarowa i odporność w długim okresie użytkowania, co jest gwarancją funkcjonalności i bezpieczeństwa konstrukcji.

Dodatkowym atutem oferty PAGED Plywood jest możliwość pełnej obróbki CNC – w tym cięcia na wymiar, wiercenia, frezowania i zabezpieczenia krawędzi. To rozwiązanie pozwala uzyskać gotowe elementy konstrukcyjne bez konieczności dalszego przetwarzania przez firmę prefabrykacyjną.

Prefabrykacja betonowa, szalunki i rusztowania – wytrzymałość, bezpieczeństwo, wydajność

Sklejki filmowane doskonale sprawdzą się w prefabrykacji betonowej i deskowaniu szalunków. W tych zastosowaniach kluczowe znaczenie ma jakość formowanej powierzchni, liczba cykli użycia, a także odporność mechaniczna i chemiczna. Paged oferuje zaawansowane produkty takie jak Paged Master Form – klasyczna sklejka pokryta filmem fenolowym o wysokiej odporności na ścieranie i odkształcanie, oraz innowacyjna Paged Ultra Form z warstwą polipropylenową, odporna na działanie środków chemicznych i zapewniająca do 70 cykli użycia.

Paged dostarcza również filmowane sklejki antypoślizgowe. Są to m.in. Paged Mesh i Paged Hexa – z tłoczeniami w kształcie siatki i heksagonu – które znajdują zastosowanie w platformach roboczych i pomostach rusztowaniowych, oferując bezpieczeństwo i trwałość w intensywnym użytkowaniu.

Zdrowe, estetyczne i ekologiczne wnętrza

Paged rozwija także ofertę dla segmentu wnętrz – zarówno publicznych, jak i komercyjnych. Linia Paged DesignPly to sklejki z wykończeniem HPL, odporne na zarysowania i łatwe w utrzymaniu, dostępne w kilku popularnych obecnie dekorach. Doskonale sprawdzają się w hotelach, biurach, szkołach i przestrzeniach komercyjnych.

Dla architektów i inwestorów szukających rozwiązań przyjaznych zdrowiu i środowisku, Paged przygotował takie unikalne produkty jak: Paged GreenPly, Paged FreePly i Paged FreePly Nature. Pierwszy to najbardziej ekologiczne rozwiązanie w całym portfolio. Sklejka ta wytwarzana jest na bazie biożywic, wyłącznie na bazie roślinnej, wolnej od formaldehydu. Produkt w całości biodegradowalny i rekomendowany wszędzie tam, gdzie najwyższym priorytetem jest zdrowie i środowisko, np. do wnętrz dla dzieci, gastronomii i obiektów wymagających certyfikacji zdrowotnej. Kolejne – Paged FreePly i FreePly Nature – to także wyroby ze spoiną całkowicie wolną od formaldehydu które spełniają najostrzejsze normy emisji, stworzone dla projektów realizowanych w duchu zrównoważonego rozwoju.

Wiedza, technologia i certyfikacja

Za innowacyjnością produktów Paged stoi Paged LabTech – centrum badawczo-rozwojowe powstałe w 2019 roku, uznawane za jedno z najnowocześniejszych laboratoriów dla materiałów drewnopochodnych w Europie. To tutaj testowane są nowe technologie, certyfikowane produkty i tworzone rozwiązania przyszłości.

Wszystkie kluczowe produkty Paged dostępne są z Deklaracją Środowiskową EPD (Environmental Product Declaration) typu III, co ułatwia ich wykorzystanie w projektach budownictwa zrównoważonego i inwestycjach ubiegających się o certyfikaty LEED, BREEAM czy WELL.

Partnerstwo z doświadczeniem

Paged nie dostarcza tylko materiałów – dostarcza sprawdzone, certyfikowane rozwiązania, poparte doradztwem technicznym i zrozumieniem potrzeb projektowych. Niezależnie od tego, czy tworzysz systemy prefabrykowane, projektujesz budynki publiczne, czy rozwijasz innowacyjne wnętrza – PAGED Plywood oferuje kompleksowe wsparcie na każdym etapie realizacji.

Zapraszamy na BUDMĘ!

Zapraszamy do odwiedzenia stoiska PAGED Plywood na Targach BUDMA, które znajduje się w Hali 3A – nr 41.

Jeśli będziecie chcieli dowiedzieć się więcej od naszych przedstawicieli dobrymi kontaktami są: Marcin Garliński, Business Development Manager odpowiedzialny za rozwój i partnerstwa w sektorze budownictwa; Marzena Tyc-Paulin, Dyrektorka Sprzedaży Krajowej, Grzegorz Suwała – Menedżer Sprzedaży B2B czy Grzegorz Lament, Dyrektor Sprzedaży Paged Trade, spółki dystrybucyjnej Paged Plywood.

Serdecznie zapraszamy do odwiedzenia stoiska Paged Plywood podczas Targów BUDMA.

Znajdziecie nas w hali 3A, stoisko nr 41.

Jeśli chcielibyście porozmawiać o szczegółach naszej oferty lub dowiedzieć się więcej o rozwiązaniach Paged dla branży budowlanej, na miejscu będą do Waszej dyspozycji między innymi:

• Marcin Garliński – Business Development Manager odpowiedzialny za rozwój i partnerstwa w sektorze budownictwa,

• Marzena Tyc-Paulin – Dyrektorka Sprzedaży Krajowej,

• Katarzyna Dzieweczyńska, Szefowa Dystrybucji Krajowej,

• Grzegorz Suwała – Szef Sprzedaży B2B,

• Grzegorz Lament – Dyrektor Sprzedaży w Paged Trade, spółce dystrybucyjnej Grupy Paged.

Zachęcamy do rozmowy – chętnie opowiemy, jak nasze rozwiązania mogą wesprzeć Wasze projekty.

Galeria

Tam, gdzie pasja spotyka inżynierię. Produkcja schodów w segmencie premium

Kurier Drzewny – w trasie!

Firma BIALIC POMAGALSKI, prowadzona przez Marcina Pomagalskiego, to przedsiębiorstwo, które udowadnia, że tradycyjne stolarstwo można z powodzeniem łączyć z najnowocześniejszymi technologiami, osiągając przy tym mistrzowski poziom jakości. Jak się przekonałem – spoiwem jest tutaj pasja, szeroka wiedza, kreatywność oraz pozytywne nastawienie Marcina.

Od wielu lat jestem fanem gitar i podziwiam ich brzmienie, ale także lutniczy kunszt z jakim zostały wykonane. Po prostu nie mogę przejść obojętnie obok pięknego instrumentu. Tak właśnie poznałem Marcina Pomagalskiego, który podczas targów branżowych na swoim stoisku zorganizował konkurs na najlepszą solówkę gitarową.

Choć od wielu lat produkuje wysokiej jakości schody, to jego pasją są też gitary. Jego osobista pasja do perfekcji wykracza poza branżę: konstruuje on instrumenty muzyczne, w tym gitary testowane przez Jurka Styczyńskiego z zespołu Dżem, a także ręcznie wykonane i indywidualnie strojone kolumny głośnikowe dla audio maniaków.

Przemyślana strategia nie boli

Minął jakiś czas i odwiedziliśmy firmę Marcina, która mieści się w Brzezińce Średzkiej k. Wrocławia. BIALIC POMAGALSKI obsługuje klientów indywidualnych z segmentu klasy premium (głównie z polecenia) oraz klientów strategicznych. Firma realizowała duże inwestycje w Polsce (Wroclavia, PKP, Renoma we Wrocławiu) oraz strategiczne projekty w Europie, takie jak HafenCity w Hamburgu. Właściciel podkreśla, że dzięki widocznej dbałości o jakość na każdym etapie – od selekcji surowca, poprzez klejenie klejem na bazie żywic palifatycznych, który zapobiega schodkowaniu, po końcowe lakierowanie – klienci są w stanie zapłacić więcej za produkt.

Podstawą produkcji w BIALIC POMAGALSKI są wyroby z drewna dębowego, które stanowią 90% ogółu produkcji. Marcin przykłada ogromną wagę do selekcji surowca, co świadczy o jego dogłębnej znajomości materiałoznawstwa. Firma kupuje mokre drewno dębowe, przetarte w tartaku, wyłącznie cięte zimą. Ten strategiczny wybór wynika z faktu, że w okresie zimowym mikropory w drewnie kurczą się, co sprawia, że pozyskane drewno jako materiał inżynierski jest dużo lepszy jakościowo.

Dzięki ścisłej współpracy ze sprawdzonym dostawcą, BIALIC POMAGALSKI otrzymuje materiał wstępnie wyselekcjonowany, gdzie w 80% jest to „jedynka”. Choć firma płaci za to nieco więcej, 80% kupionego materiału jest gotowe do użycia, co minimalizuje ilość odpadów. W pozostałych 10% produkcji dominuje jesion, wykorzystywany do elementów malowanych kryjąco, ponieważ jest tańszy i ma bardzo zbliżony moduł Younga do dębiny.

Jakość zaczyna się od suszenia

Kluczowym elementem w strategii jakościowej firmy BIALIC POMAGALSKI jest posiadanie własnej suszarni, w tym urządzenia marki Eberl. Proces suszenia drewna dębowego o grubości 50 mm w suszarni trwa od dwóch do trzech tygodni, czyli znacznie krócej niż w standardowych komorach.

Najważniejszą zaletą jest to, że dzięki technologii Eberl wilgotność jest dokładnie taka sama w całym przekroju materiału, co polepsza jego jakość i zapobiega stratom w barwie. Posiadanie własnej suszarni pozwala firmie na radzenie sobie z wyzwaniami rynkowymi, takimi jak brak materiału, ponieważ suszy we własnym zakresie. Firma stosuje również ryflowane podkładki między warstwami dębu, aby zapewnić przewiew wszędzie w paczce, minimalizując ryzyko odparzeń i śladów po podkładkach.

Inżynieria schodów dywanowych

Głównym produktem firmy są schody klasy premium, a zwłaszcza schody dywanowe samonośne, które, jak twierdzi Marcin, „przeczą wszelkim zasadom wytrzymałości”. Aby zapewnić bezpieczeństwo konstrukcji, w której brakuje wsparcia (np. ściany lub szkła), firma stosuje zaawansowaną klejonkę, klejąc elementy na przemian skośnie (przynajmniej pięć warstw), aby materiał miał taką samą wytrzymałość na ściskanie i rozciąganie w każdym kierunku.

W przypadkach, gdy konstrukcja jest pozbawiona podparcia bocznego, klejonkę dębową wzmacnia się w środku stalowym policzkiem zębatym. Marcin podchodzi do zagadnień konstrukcyjnych z inżynierską precyzją: wylicza strzałkę ugięcia (która może wynosić kilka lub kilkanaście milimetrów) i zleca cięcie policzka zębatego ze stali w formie wstępnie wygiętej, aby podczas montażu schody się wyprostowały. Takie podejście, wymagające szczegółowej wiedzy, sprawia, że konstrukcje są bezpieczne i stylistycznie wyjątkowe.

Park maszynowy na „piątkę”

Centra obróbcze umożliwiają w firmie osiąganie wysokiej precyzji oraz dużej szybkości realizacji. Podstawą parku maszynowego są tam maszyny firmy Felder, których wybór był wynikiem świadomej i przemyślanej decyzji. Jak podkreśla Marcin, urządzenia Feldera, a w szczególności duże centra CNC, takie jak modele profit H500 i H50 marki Format4, wyróżniają się masywnością konstrukcji oraz oszczędnością materiałową, co bezpośrednio przekłada się na efektywność pracy.

Zastosowanie maszyn Felder w firmie BIALIC POMAGALSKI przynosi szereg wymiernych korzyści. Dzięki lekkiej, a jednocześnie solidnej konstrukcji centrów CNC H500 i H50 możliwe jest znaczące ograniczenie czasów jałowych, co w praktyce skutkuje zwiększeniem ogólnej wydajności.

W porównaniu z rozwiązaniami innych producentów, prędkość pracy może być nawet o około 30 procent wyższa, co ma ogromne znaczenie przy realizacji większych i bardziej wymagających projektów.

Istotnym atutem parku maszynowego w firmie Marcina jest również posiadanie rzadko spotykanej szlifierki szerokotaśmowej marki Format4 pełniącej funkcję grubościówki o szerokości strugania wynoszącej 135 centymetrów. Tak duży zakres roboczy umożliwia obróbkę bardzo szerokich elementów, w tym między innymi blatów czy stołów o średnicy sięgającej 260 centymetrów, co znacząco poszerza możliwości produkcyjne zakładu.

Centra CNC wykorzystywane w BIALIC POMAGALSKI pracują w oparciu o starsze, lecz sprawdzone i niezawodne systemy sterowania. Interfejs WoodFlash oraz oprogramowanie obsługujące TPA CAD są rozwiązaniami doskonale znanymi Marcinowi już od początków wdrażania technologii CNC w Polsce. Ta ciągłość i znajomość systemu przekładają się na stabilność pracy, mniejszą podatność na błędy oraz większy komfort obsługi maszyn.

Dokładność oferowana przez maszyny Felder w pełni odpowiada wymaganiom produkcji schodów, gdzie kluczowe znaczenie ma nie tylko precyzja, ale przede wszystkim szybkość obróbki oraz wysoka prędkość przejazdów na biegach jałowych. W tym obszarze zastosowane rozwiązania zapewniają optymalny balans pomiędzy jakością wykonania a efektywnością czasową.

Nie bez znaczenia pozostaje również łatwość serwisowania urządzeń. Konstrukcja maszyn Felder jest prosta i przemyślana, co ułatwia ich eksploatację oraz ewentualne naprawy. Dodatkowym atutem jest bardzo sprawna reakcja serwisu producenta, który oferuje szybki dostęp do części zamiennych w cenach uznawanych za znośne i akceptowalne.

„Firma BIALIC POMAGALSKI udowadnia, że tradycyjne stolarstwo można z powodzeniem łączyć z najnowocześniejszymi technologiami, osiągając przy tym mistrzowski poziom jakości. Spoiwem tego podejścia są pasja, szeroka wiedza, kreatywność oraz konsekwentna dbałość o każdy detal – od selekcji surowca po gotowy produkt.”

Uzupełnieniem parku maszyn w przedsiębiorstwie są inne specjalistyczne urządzenia, w tym wielopółkowe prasy do klejenia w wersjach dwu- i trzypółkowych.

Istotną rolę odgrywa także niewielki trak służący do cięcia cienkich warstw drewna, czyli obłogów, które są niezbędne w procesie produkcji podłóg warstwowych wykonywanych na bazie wodoodpornej sklejki.

Oprogramowanie i precyzyjny pomiar

Oprócz WoodFlash’a i TPA CAD, firma używała także systemu Compass (Kompas), ale zrezygnowała z jego serwisowania i aktualizacji w latach 2019-2022 z powodu problemów technicznych, które przynosiły więcej kłopotów niż pomocy.

Do dokładnego pomiaru klatek schodowych u inwestorów używane są dalmierze laserowe z enkoderami. Urządzenia te mierzą punkty w przestrzeni 3D, co pozwala na bardzo dokładne zaprojektowanie schodów i minimalizowanie poprawek na budowie. W zakładzie stosowane są także lasery projekcyjne Laplaser, które służą do szybkiego pozycjonowania i mocowania przygotówki oraz przyssawek na maszynach CNC, co znacznie oszczędza czas.

Technologia i narzędzia dla precyzji

W dążeniu do skracania czasu produkcji i zapewnienia maksymalnej precyzji, firma w 90% wykorzystuje narzędzia marki Leitz (piły, frezy). Choć narzędzia te są droższe, w perspektywie czasu wychodzi to taniej, gdyż są bardziej trwałe, cichsze i lepiej odprowadzają wiór. Frezy i piły są ostrzone i serwisowane w oddziale Leitza w Opolu.

Ponadto, w lakierni, zapewniającej wykończenie premium, wykorzystywane są pompy Wagner. Pompy te multiplikują ciśnienie (nawet 40-krotnie), co powoduje, że rozpylana frakcja tworzy mgiełkę, a jakość naniesienia lakieru jest dużo lepsza od tradycyjnych pistoletów na sprężone powietrze.

Z mojej perspektywy wizyta w zakładzie BIALIC POMAGALSKI była niezwykle wartościowym i inspirującym doświadczeniem, pozwalającym z bliska zobaczyć, jak przemyślane decyzje technologiczne, konsekwencja w doborze parku maszynowego oraz wieloletnie doświadczenie przekładają się na realną jakość i efektywność produkcji. Otwartość Marcina Pomagalskiego na rozmowę, gotowość do dzielenia się wiedzą oraz praktyczne spojrzenie na wykorzystanie nowoczesnych, a jednocześnie sprawdzonych rozwiązań stanowią cenne źródło wiedzy dla całej branży. Serdecznie dziękujemy za możliwość odwiedzenia zakładu, poświęcony czas oraz podzielenie się doświadczeniem, które z pewnością będzie inspiracją i punktem odniesienia dla wielu czytelników.

Technika, technologie, nowości

Tydzień intensywnych obserwacji technologicznych EWD i kierunków rozwoju europejskiego przemysłu drzewnego

Branżowy wyjazd studyjny PIGPD

Polska Izba Gospodarcza Przemysłu Drzewnego zorganizowała kolejny wyjazd studyjny poświęcony praktycznemu poznaniu technologii, które obecnie wyznaczają standardy w europejskim tartacznictwie. Szczególne miejsce w programie zajęła niemiecka firma EWD, będąca jednym z najważniejszych producentów systemów trakowych i optymalizacyjnych. Cały tygodniowy program pozwolił uczestnikom obserwować rozwiązania technologiczne zarówno na etapie projektowania maszyn, jak i ich pracy w tartakach różnej wielkości oraz w zakładach produkujących elementy konstrukcyjne i panele CLT.

EWD jako punkt odniesienia

Pierwszy dzień rozpoczął się od wizyty w siedzibie EWD w Altötting. Uczestnicy mogli prześledzić proces tworzenia maszyn tartacznych w pełnym cyklu – od koncepcji projektowej, poprzez budowę komponentów, aż po testy technologiczne wykonywane przed finalnym montażem u klienta. Szczególnie widoczna była rola cyfryzacji, która uzupełnia dziś klasyczne podejście do obróbki drewna.

W rozmowach z technologami podkreślano rozwój systemów optymalizacji cięcia oraz funkcje predykcji serwisowej, które pozwalają na bieżące monitorowanie obciążeń i planowanie działań utrzymaniowych. Po części technicznej zaplanowano zwiedzanie Altötting, a wieczór zakończyła wspólna kolacja integracyjna.

Analiza organizacji pracy

Drugiego dnia uczestnicy odwiedzili tartaki Prehofer Holz i Holz Hahn, które od ponad wieku prowadzą działalność w oparciu o tradycję połączoną z nowoczesnymi inwestycjami. Oba zakłady, o stabilnym przerobie około 100 tysięcy metrów sześciennych rocznie, stanowiły doskonałą okazję do porównania teoretycznych założeń technologii EWD z ich rzeczywistym funkcjonowaniem.

Wizyty pozwoliły zobaczyć współpracę systemów skanujących z liniami sortującymi, sposób organizowania przepływu materiału oraz standardy bezpieczeństwa pracy, które stają się jednym z głównych kryteriów przy wyborze nowych maszyn. Przedsiębiorcy mogli obserwować, jak zaawansowana automatyka wpływa na ograniczenie przestojów, poprawę powtarzalności oraz minimalizację ryzyka dla operatorów.

Zakłady wyznaczające przyszłość

Trzeciego dnia wyjazdu program koncentrował się na miejscach, które w Europie uchodzą za wzorcowe pod względem innowacyjności i organizacji pracy. W Theurl Assling uczestnicy zobaczyli zakład o przerobie rzędu 550 tysięcy metrów sześciennych rocznie, w którym automatyzacja procesów i integracja danych produkcyjnych z logistyką są podstawą funkcjonowania. Skanery jakości pracujące w czasie rzeczywistym oraz systemy zarządzające przepływem surowca pokazywały, jak nowoczesne tartacznictwo radzi sobie z dużą zmiennością materiału.

Następnie grupa odwiedziła zakład Noritec Stall „CLT”, gdzie produkcja paneli cross laminated timber prezentowała pełny obraz technologii stosowanych w nowoczesnym budownictwie drewnianym. Uczestnicy mogli prześledzić cały proces – od przygotowania lameli po finalne formatowanie elementów. W rozmowach zwracano uwagę na znaczenie precyzyjnej tarcicy konstrukcyjnej dla jakości paneli CLT oraz na rosnący globalny popyt na tego typu rozwiązania.

„Wszyscy uczestnicy wyjazdu byli bardzo zadowoleni z udziału wyjeździe studyjnym, który okazał się nie tylko inspirujący, ale także doskonały pod względem integracyjnym.”

Automatyzacja i nowa koncepcja produkcji

Czwarty dzień poświęcono firmie Springer, która od lat specjalizuje się w złożonych systemach automatyzacji linii tartacznych. Największe zainteresowanie wzbudziła prezentacja koncepcji Sawbox – kompaktowego modułu tnącego dedykowanego zakładom o średniej wydajności, które chcą modernizować produkcję bez konieczności rozbudowy całych hal.

Przedsiębiorcy mieli okazję porównać tę koncepcję z klasycznymi rozwiązaniami trakowymi stosowanymi przez EWD i ocenić różnice w podejściu technologicznym. Po części merytorycznej uczestnicy przenieśli się do Wiednia, gdzie wieczór spędzono w otoczeniu świątecznej atmosfery miasta, a nocleg zaplanowano w drewnianym hotelu HoHo, będącym przykładem możliwości współczesnego budownictwa drewnianego.

Rozmowy z Austriacką Izbą Drzewną

Ostatni dzień wyjazdu rozpoczął się wizytą w Kirnbauer Holz – zakładzie, który łączy wielopokoleniowe doświadczenie z konsekwentną modernizacją parku maszynowego. Uczestnicy mogli zapoznać się z organizacją produkcji tarcicy i drewna konstrukcyjnego, a także z podejściem zakładu do wykorzystania zróżnicowanego jakościowo surowca.

Najważniejszym elementem tego dnia okazało się spotkanie z Dieterem Lechnerem z Austriackiej Izby Drzewnej. Rozmowy dotyczyły bieżącej sytuacji branży w Polsce i Austrii, europejskich regulacji dotyczących sektora leśno-drzewnego – w tym EUDR – oraz współpracy instytucjonalnej w ramach Deklaracji Praskiej. Wymiana doświadczeń pokazała, że kluczowe wyzwania dotyczą dziś nie tylko technologii, lecz również ram prawnych i strategicznego podejścia do surowca.

Europejskie inspiracje i wnioski

Całość wyjazdu studyjnego potwierdziła, jak ważną rolę pełni regularne konfrontowanie wiedzy z praktyką europejskich liderów. Uczestnicy otrzymali możliwość obserwacji pełnego spektrum technologii – od projektowania maszyn EWD, przez pracę tartaków średniej i dużej skali, aż po zaawansowaną produkcję CLT.

Wyjazd przyniósł liczne obserwacje dotyczące organizacji zakładów, planowania inwestycji, automatyzacji procesów i możliwości zwiększania efektywności. Utwierdził także przedsiębiorców w przekonaniu, że działania PIGPD to nie tylko reprezentowanie branży, lecz także aktywne tworzenie przestrzeni dla jej rozwoju poprzez dostęp do wiedzy, wymianę doświadczeń oraz kontakt z najlepszymi praktykami europejskimi.