Filmy

Trak przemysłowy Wood-Mizer WB2000 w nowoczesnym przedsiębiorstwie tartacznym

Tartacznictwo

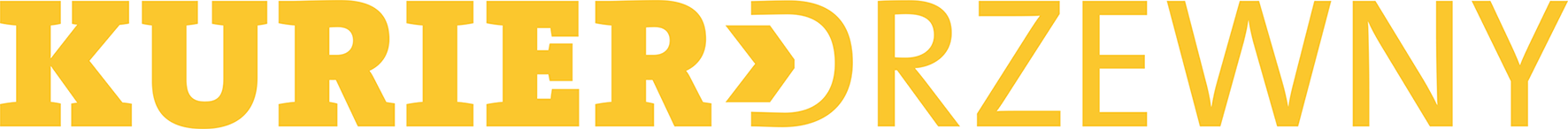

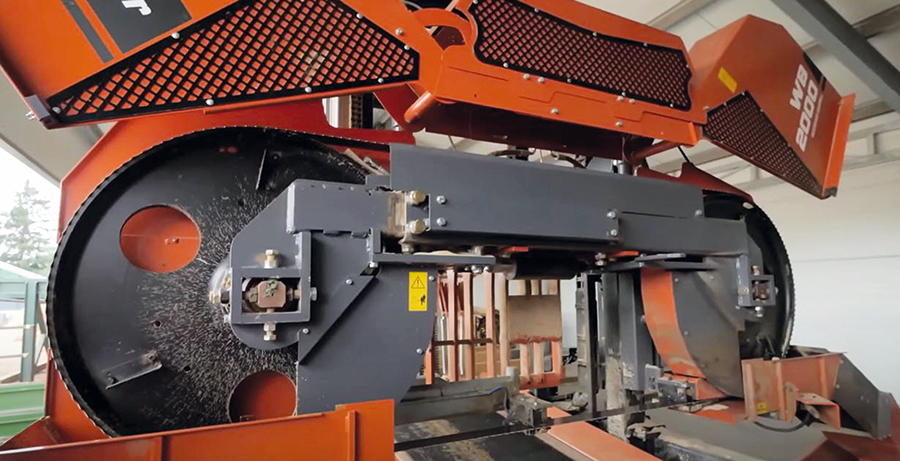

Linie produkcyjne Wood-Mizer do wysoko wydajnej obróbki drewna cieszą się coraz większą popularnością w zakładach tartacznych w kraju i na świecie. Od 2015 roku już blisko 100 zakładów tartacznych zaufało maszynie WB2000, która pozwala swoim właścicielom na znaczny wzrost wydajności produkcji i szybszy rozwój przedsiębiorstwa. Trak przemysłowy WB2000 w połączeniu z rampą załadowczą i stołem sortującym został zainstalowany m.in. w firmie AiM Trak Michał Nowakowski, w miejscowości Gwizdały w województwie mazowieckim. Niedawno w siedzibie AiM Trak Michał Nowakowski odbyła się prezentacja tego jednego z najmocniejszych i najbardziej wydajnych rozwiązań Wood-Mizer. Przedstawiamy opis tego rozwiązania, a dodatkowo zachęcamy do obejrzenia filmu z tej prezentacji, który znajduje się na końcu tekstu.

Podniesienie produktywności

Optymalnie zaprojektowane przez inżynierów Wood-Mizer, oparte na solidnych i mocnych trakach przemysłowych linie tartaczne, są w stanie podnieść produktywność zakładu czasami nawet kilkukrotnie. Rozwiązania techniczne dobrane indywidualnie do potrzeb danego zakładu pozwalają na automatyzację procesów obróbki i ograniczenie zaangażowania pracowników fizycznych. Dzięki maksymalizacji uzysku drewna z każdej kłody linie tartaczne produkują ograniczoną ilość odpadów, a przy tym nie pochłaniają dużej ilości energii podczas działania.

Zalety dwóch technologii

Trak przemysłowy Wood-Mizer WB2000 to maszyna łącząca w sobie zalety technologii wąskotaśmowej i szerokotaśmowej. Przedsiębiorcy cenią go przede wszystkim za precyzyjnie działającą głowicę tnącą, dogodną obsługę dzięki panelowi dotykowemu, joystickom i kamerom oraz masywną konstrukcję łoża z wydajnym układem hydrauliki. Trak WB2000 może działać jako niezależna maszyna tartaczna lub jako urządzenie będące częścią linii produkcyjnej, którą można konfigurować w szerokim zakresie.

Głowica i brzeszczoty w traku WB2000

Trak WB2000 został zaprojektowany do pracy z brzeszczotami o szerokości 50 mm, 75 mm lub 100 mm, które zakładane są na żeliwne koła o średnicy 800 mm. Aby poprawnie skonfigurować traka, tzn. dobrać odpowiednie koła i bloczki prowadzące brzeszczot, klient musi przed złożeniem zamówienia zaznaczyć, na jakich brzeszczotach będzie pracował. Jeśli klient zdecyduje się na brzeszczoty o szerokości 50 mm lub 75 mm, będzie mógł regenerować je na urządzeniach Wood-Mizer, np. na ostrzarce BMS600 oraz rozwieraku BMT300.

– Brzeszczoty o szerokości 100 mm wymagają zastosowania bardziej skomplikowanego procesu regeneracji, a operator musi mieć odpowiednią wiedzę i doświadczenie z tego zakresu. Większość maszyn WB2000, na jakie decydują się klienci to traki współpracujące z brzeszczotami o szerokości 75 mm – zaznacza Adam Kubiak, menedżer Sprzedaży Maszyn Przemysłowych w firmie Wood-Mizer.

Na każdym kole brzeszczotu zamontowano filc nawilżany olejem i skrobak do zwilżania i oczyszczania powierzchni koła, a w tylnej części obudowy umieszczono dozownik oleju. Proces nawilżania kół można kontrolować poprzez niewielkie okienka inspekcyjne. Zalecana dawka to 2-3 kropli oleju na 5 sekund działania kół.

Trak WB2000 został standardowo wyposażony w układ LubeMizer do czyszczenia i chłodzenia brzeszczotu. To bardzo wydajny mechanizm dozujący chłodziwo pod ciśnieniem poprzez dysze umieszczone pod i nad brzeszczotem. Natrysk detergentu może odbywać się w trybie ciągłym lub pulsacyjnym (przydatnym szczególnie gdy użytkownik przeciera twarde gatunki drewna). Głowica może być opcjonalnie wyposażona w korowarkę, zwiększającą żywotność brzeszczotu. Węgliki spiekane nalutowane na tarczę piły korowarki mają szerokość 5 mm i robią niewielkie nacięcie w kłodzie, umożliwiając brzeszczotowi wejście w czysty materiał. W firmie pana Nowakowskiego, trak WB2000 nie ma na wyposażeniu korowarki, gdyż do tego celu używana jest oddzielna maszyna do korowania całych kłód. Opcjonalnym wyposażeniem jest też wskaźnik laserowy, pokazujący aktualną pozycję brzeszczotu w drewnie, co znacznie usprawnia wizualną kontrolę procesu cięcia.

Z tyłu obudowy znajduje się ręczna pompka oleju do naciągu brzeszczotu, współpracująca ze zbiornikiem oleju, którego rolą jest utrzymywanie naciągu na właściwym poziomie. Zbiornik (akumulator) oleju pełni funkcję regulującą naciąg brzeszczotu, gdy ten wchodzi podczas cięcia w twardszą strukturę albo natrafia na jakiś sęk. W takim momencie brzeszczot pracuje pod większym obciążeniem i chwilowo się luzuje, a silnik pobiera więcej prądu. Zastosowanie akumulatora z olejem sprawia, że proces cięcia jest stabilny i dokładny cały czas, bez względu na strukturę kłody. Trak WB2000 może być opcjonalnie wyposażony w elektryczną pompkę oleju, załączaną z panelu operatora. O wybór układu naciągu brzeszczotu (pompa manualna, bądź elektryczna) klient również jest proszony przed złożeniem zamówienia.

Poprawną wartość naciągu brzeszczotu wskazuje naklejka umieszczona tuż przy pompie naciągu. Dla brzeszczotów 3’’ i 4‘’ zaleca się nie przekraczać wartości naciągu, które umieszczone są na naklejce informacyjnej.

– Odradzamy przekraczanie zalecanych wartości naciągu, gdyż skraca to żywotność brzeszczotu, a w najgorszym wypadku może doprowadzić do uszkodzenia głowicy. Jeśli brzeszczot nie tnie prosto, należy dokonać regulacji kół lub wymienić go na nowy – mówi Adam Kubiak.

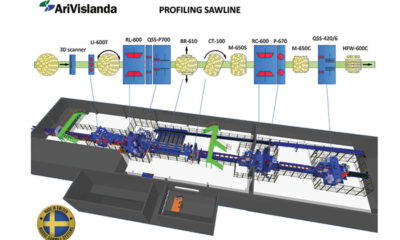

Silnik główny i mechanizm posuwu głowicy

Po lewej stronie głowicy zamontowano silnik główny elektryczny, który w wersji standardowej ma moc 30 kW, a w wersji mocniejszej 37,5 kW. Mimo że wersja mocniejsza jest opcjonalna, cieszy się ona największą popularnością wśród klientów. Silnik główny może być wyposażony w falownik (altivar), który kontroluje prędkość liniową brzeszczotu (18-32 m/s), co znacznie usprawnia proces przecierania drewna, zwłaszcza, gdy operator przeciera drewno zarówno miękkie, jak i twarde.

Trak WB2000 bez falownika kontrolującego prędkość liniową brzeszczotu może pracować z dwiema prędkościami – 22 m/s dla drewna twardego lub 26 m/s dla miękkiego. Zmiana z jednej prędkości na drugą dokonywana jest mechanicznie, poprzez założenie odpowiedniego zestawu rolek i pasków. Należy pamiętać o podaniu informacji o wyborze rodzaju regulacji prędkości liniowej brzeszczotu (manualna, bądź z falownikiem) podczas składania zamówienia, ponieważ dodanie falownika możliwe jest tylko na etapie produkcji maszyny.

Do posuwu głowicy w poziomie zastosowano przekładnię walcowo-stożkową marki NORD o wysokiej sprawności (97-98%), co w praktyce oznacza niższe zapotrzebowanie reduktora na moc (moc silnika 2,2 kW).

– Kontrolę nad układem sprawuje program podobny do oprogramowania stosowanego w windach. Gdy chcemy ustawić głowicę na pewnej wysokości, jest ona poruszana i zatrzymywana przez falownik kontrolowany przez sterownik PLC, a w momencie, gdy głowica jest już na właściwej wysokości, włączany jest hamulec. Rolą hamulca jest w tym przypadku wyłącznie utrzymanie głowicy w danym położeniu, a nie jej hamowanie. Rozwiązanie takie ogranicza wydzielanie ciepła i znacznie wydłuża trwałość całego układu – zapewnia specjalista.

Reduktory do posuwu głowicy w pionie znajdują się po obu stronach ramy i współpracują z łańcuchami. Dzięki temu mechanizmowi, szeroka i ciężka głowica sprawnie i stabilnie porusza się podczas cięcia materiału. Maksymalna prędkość cięcia wynosi 60m/min, a prędkość cofania głowicy to nawet 100 m/min. Pracą posuwu głowicy steruje kontroler PLC, który na bieżąco analizuje jej położenie i w momencie, gdy głowica zbliża się do zderzaków tylnych, wyhamowuje jej ruch.

Trak WB2000 standardowo wyposażony jest w dwie kamery do kontroli procesu cięcia – są one umieszczone na głowicy, tuż przy silniku głównym. Pierwsza kamera używana jest do podglądu brzeszczotu podczas cięcia, a druga do obserwacji ruchu głowicy wstecz. Obraz przekazywany jest do kabiny operatora na monitor, do którego można opcjonalnie podłączyć kolejne dwie kamery (rejestrator przygotowany jest na podłączenie łącznie 4 kamer).

Łoże i funkcje hydrauliczne

Rama traka to ciężka i solidna konstrukcja oparta na dwóch ceownikach (o szerokości 400 mm) biegnących wzdłuż łoża. Rama ma budowę modułową, więc umożliwia elastyczną konfigurację łoża. Funkcje hydrauliki i wyposażenie łoża są podobne do innych traków Wood-Mizer – jest tu docisk na podwójnym pręcie, oporki boczne, dwa obracaki łańcuchowe i trzy rolki pędne, którymi można sterować niezależnie. Do napędu hydrauliki wykorzystano pompę 7,5 kW (o przepływie 27 l/min), lecz opcjonalnie można zastosować pompę 11 kW (o przepływie 50 l/min).

– Większość traków WB2000 zamawianych jest ze standardową pompą hydrauliczną, ponieważ zbyt szybka hydraulika nie jest wygodna w obsłudze – operator musi bardzo uważnie kontrolować szybko działające funkcje łoża – stwierdza Adam Kubiak.

Dla klientów chcących przecierać dłuższe kłody, rekomendowane jest wyposażenie traka w dociski dwukierunkowe (hold-down clamps), przyciskające kłody do łoża ze zwiększoną siłą.

Trak WB2000 w firmie pana Nowakowskiego wyposażony został w przenośnik taśmowy o regulowanym kącie, umożliwiający transport ściętego materiału na moduł odbioru (tutaj to stół sortujący). Przed przenośnikiem zamontowana jest rolka amortyzująca, która amortyzuje odbiór upadającej deski. Opcjonalnie, trak WB2000 może być wyposażony w tzw. przenośnik podążający, który nie jest zintegrowany bezpośrednio z ramą traka, lecz stanowi samodzielną konstrukcję.

– Przenośnik podążający, jak nazwa wskazuje, unosi się i „podąża” za piłą, a jego kąt jest odwrotny niż w przenośniku standardowym. To urządzenie jest szczególnie przydatne w przypadku przecierania kłód o dużych średnicach. Ciężkie i twarde deski mają wówczas tendencję do łamania się podczas upadku (np. deski dębu) – tłumaczy Adam Kubiak.

Jednym z ważniejszych elementów składowych linii produkcyjnej opartej na traku WB2000 jest rampa załadowcza, która pozwala na sprawny załadunek materiału na łoże. Standardowo dostępne są rampy załadowcze Wood-Mizer o długościach 3,6 m oraz 6 m. Wyposażone są w 2 lub 3 łańcuchy prowadzące. Na życzenie klienta rampa załadowcza może być skonfigurowana w taki sposób, aby jak najlepiej odpowiadała wymaganiom danego przedsiębiorstwa.

– Dla niektórych klientów budujemy konfigurację dwóch ramp ustawionych jedna za drugą. Krótszą rampę umieszczamy wewnątrz hali produkcyjnej, a dłuższą na zewnątrz. Na rampie zewnętrznej gromadzi się zapas kłód wystarczający na dzień pracy, a na wewnętrznej trzyma się 2-3 kłody gotowe do natychmiastowego załadunku. Można w ten sposób ograniczyć otwieranie i zamykanie hali w zimowe dni i zaoszczędzić trochę ciepła – wyjaśnia Adam Kubiak.

Najnowszą wersją rampy jest wersja Heavy-Duty, czyli rampa o wzmocnionej konstrukcji, przygotowana do cięższych warunków pracy. Rampa HD została wyposażona w łańcuchy transportowe na ramionach załadunkowych, co pomaga w płynniejszym przekazaniu kłody z rampy na łoże traka.

Tuż za trakiem znajduje się stół sortujący o budowie modułowej, pozwalający na automatyzację odbioru materiału i przekierowanie go do dalszej obróbki. Pojedyncze moduły o długości 3 m można łączyć w klastry o maksymalnej długości 9 m (3 szt.). Klastry można powielać, co pozwala na budowanie tzw. kieszeni sortowniczych.

– W przedsiębiorstwie pana Nowakowskiego jest stół sortowniczy w wersji elektrycznej, z łańcuchami poprzecznymi wyposażonymi w zabieraki. Opcjonalnie stół możemy wyposażyć w łańcuchy chowane w zarys stołu, które będą uruchamiane pneumatycznie lub hydraulicznie. Rozwiązanie to jest zalecane, gdy materiał odbierany jest z dwóch traków ustawionych równolegle – wyjaśnia Adam Kubiak.

Linia produkcyjna może zostać rozszerzona o kolejne elementy, np. po lewej i po prawej stronie stołu można zainstalować zsuwnie, kieszenie odbiorcze, obrzynarki desek lub wielopiły. Ponadto, można zainstalować przenośnik do odbioru zrzynków lub kantówek, który przeniesie je w dowolne miejsce – np. zrzynki na rębak, a kantówkę do wielopiły.

Obsługa traka WB2000

Standardowe stanowisko operatora dla traka WB2000 usytuowane jest na podwyższeniu, co pozwala na swobodną kontrolę wizualną procesu cięcia (opcjonalnie może to być również klimatyzowana kabina). W firmie AiM Trak Nowakowski, miejsce pracy operatora znajduje się w specjalnie przygotowanej kabinie, wykonanej przez pracowników firmy.

Sterowanie maszyną odbywa się za pomocą dwóch joysticków i 12-calowego wyświetlacza dotykowego. Na ekranie wyświetlają się informacje o parametrach cięcia oraz przyciski ustawień, a za pomocą joysticków operator może w sposób intuicyjny sterować funkcjami maszyny. Tuż obok wyświetlacza dotykowego umieszczony został ekran z obrazem z kamer. W obecnej konfiguracji traka, operator ma wgląd na aktualną pozycję piły, widok na to, co dzieje się za trakiem, widok na stół sortujący oraz widok na maszt traka i ramę.

Dotykowy ekran operatora działa w trybie HEAD (obsługa funkcji głowicy) oraz BED (obsługa funkcji łoża). Po przełączeniu na obsługę głowicy na wyświetlaczu widzimy m.in. takie informacje jak: wysokość głowicy, pozycja posuwu, prędkość posuwu, czy aktualne obciążenie silnika głównego. Operator może obsługiwać głowicę w trybie REF, STACK oraz CRUISE, przy czym najczęściej wykorzystywane są dwa pierwsze.

W trybie REF punktem odniesienia jest początkowa pozycja głowicy – jest on przydatny, gdy chcemy wykonać pierwsze cięcie na jednej stronie kłody, obrócić ją, znowu wykonać cięcie itd. Tryb STACK używany jest gdy punktem odniesienia jest łoże traka – a więc wtedy, gdy po dokonaniu pierwszego cięcia i ustaleniu grubości desek przecieramy kłodę do końca. W trybie STACK możemy skorzystać z gotowych programów, np. programu wytworzenia 9 desek o grubości 30 mm i jednej kantówki o grubości 165 mm. Istnieje możliwość ułożenia własnego programu cięcia i zmiany parametrów podczas pracy, jeśli to konieczne. Operator może też skorzystać z automatycznych trybów cięcia, w których, po załadowaniu kłody i wypozycjonowaniu głowicy, oznacza się początek i koniec kłody, a program sam automatycznie wykonuje cięcie (pod nadzorem operatora). Do dyspozycji jest również tryb automatycznego posuwu CRUISE, w którym operator ustala prędkość posuwu i moc przekazywaną na brzeszczot, a głowica tnie kłody z tymi parametrami, nawet po wejściu w twardszy materiał.

Obsługa hydrauliki łoża odbywa się po przełączeniu ekranu dotykowego w tryb BED – możemy tu sterować np. tzw. zaworem proporcjonalnym, odpowiadającym za prędkość działania hydrauliki. W tym trybie obsługi na 12 calowym ekranie wyświetlają się przyciski dotyczące określonych funkcji łoża, np. obracaków, zacisku centralnego, rolek poziomujących itp., wraz z danymi o przepływach. Możemy ustawić wielkość przepływu (procentowo), ograniczając szybkość działania danej funkcji (np. gdy mamy ostatnią deskę i chcemy precyzyjnie jeszcze coś wyciąć).

Kompleksowe rozwiązania

Tartaczne linie produkcyjne projektowane przez specjalistów Wood-Mizer to nowoczesne, kompleksowe rozwiązanie technologiczne dla przedsiębiorstw chcących zwiększyć wydajność i zautomatyzować proces produkcji. Duża elastyczność konfiguracji linii tartacznej umożliwia dokładne jej dopasowanie do wymagań i oczekiwań przedsiębiorstwa, a światowej klasy serwis i wsparcie techniczne zapewnią bezproblemową obsługę maszyn przez wiele lat.

Firma zaprasza do współpracy średnie i duże przedsiębiorstwa przerobu drzewa. Producent służy wiedzą i doświadczeniem, które z pewnością pomoże w rozwoju niejednego przedsiębiorstwa. Bezpośredni kontakt z osobą, która przeprowadziła pokaz: Adam Kubiak, menedżer Sprzedaży Maszyn Przemysłowych, email: akubiak@woodmizer.pl

Więcej informacji o produktach Wood-Mizer: www.woodmizer.pl

Obejrzyj film

W siedzibie firmy AiM Trak Michał Nowakowski odbyła się prezentacja jednej z najmocniejszych i najbardziej wydajnych maszyn Wood-Mizer – traka przemysłowego WB2000 w połączeniu z rampą załadowczą i stołem sortującym. Prezentację poprowadził menedżer Sprzedaży Maszyn Przemysłowych Adam Kubiak we współpracy z pracownikami firmy pana Nowakowskiego. Firma Wood-Mizer dziękuje gospodarzom za pomoc i zaangażowanie w realizację tego projektu!

Aktualności

Dni Otwarte N-CR Automatyzacja, która realnie wspiera produkcję mebli

Tegoroczne Dni Otwarte NCR były nie tylko okazją do prezentacji najnowszych rozwiązań w dziedzinie automatyzacji procesów meblarskich, ale przede wszystkim – do merytorycznych rozmów o realnych wyzwaniach produkcyjnych. Wydarzenie odbyło się w kameralnej formule, skupionej na indywidualnych spotkaniach z przedstawicielami dużych i średnich firm meblarskich.

Opr. W.M., źródło: N-CR

Eksperckie spotkania w praktycznym wymiarze

Jak podkreślają organizatorzy, głównym celem tegorocznych Dni Otwartych było zaprezentowanie w praktyce rewolucyjnej linii CNC 3121 TNUT, integrującej wszystkie kluczowe operacje: cięcie, wiercenie oraz nabijanie nakrętek – w jednym cyklu, obsługiwanym przez jednego operatora.

– Chcieliśmy udowodnić, że automatyzacja nie tylko zwiększa efektywność i powtarzalność, ale również pozwala znacząco obniżyć koszty operacyjne – podkreśla Piotr Czaiński, doradca techniczno – handlowy w firmie N-CR.

Spotkania miały charakter ekspercki, nie masowy. Każdego dnia firma przyjmowała maksymalnie kilku gości, dzięki czemu uczestnicy mogli w spokoju zapoznać się z maszyną, zadawać pytania i prowadzić szczegółowe rozmowy techniczne. – To format, który doskonale się sprawdza. Uczestnicy doceniają czas, który mogą poświęcić na analizę parametrów i dopasowanie technologii do własnych procesów produkcyjnych – dodają organizatorzy.

Pokazy technologii w praktyce

Każdy dzień rozpoczynał się pokazem pracy linii 3121 TNUT, po którym goście mogli uczestniczyć w indywidualnych prezentacjach i konsultacjach z inżynierami NCR oraz partnerem wydarzenia – firmą CNC SOFTWARE, dostarczającą oprogramowanie do nestingu. Spotkania przybierały formę miniwarsztatów technicznych, w trakcie których omawiano m.in. integrację z systemami ERP/MES, analizę zwrotu z inwestycji (ROI) czy możliwości elastycznego dopasowania parametrów do różnych typów płyt i materiałów.

Automatyzacja, która upraszcza procesy

Głównym bohaterem spotkań była linia 3121 TNUT, umożliwiająca realizację trzech kluczowych operacji – cięcia, wiercenia i nabijania nakrętek kłowych – w jednym cyklu, obsługiwanym przez jednego operatora. To rozwiązanie, które w praktyce eliminuje konieczność przenoszenia formatów między stanowiskami, redukuje liczbę błędów wynikających z ręcznej obsługi oraz pozwala znacząco skrócić czas realizacji zleceń.

W wielu zakładach meblarskich właśnie te etapy – wiercenie i nabijanie nakrętek – stanowią wąskie gardła produkcji, powodujące przestoje, gromadzenie półproduktów i dodatkowe koszty logistyczne. Dzięki automatyzacji w systemie TNUT proces przebiega płynnie i w pełni kontrolowanie, co przekłada się na lepszą organizację pracy, powtarzalność i optymalne wykorzystanie zasobów ludzkich.

Technologia ta rozwiązuje także problem niedoboru wykwalifikowanych pracowników, ponieważ do obsługi całego cyklu wystarczy jedna osoba. Firmy, które dotąd borykały się z rotacją operatorów lub trudnościami w utrzymaniu stabilnej jakości, mogą dzięki temu systemowi uzyskać przewidywalność produkcji i niższy koszt jednostkowy elementu.

Dodatkowym elementem pokazów były rozmowy o zrobotyzowanych liniach do zbijania stelaży meblowych, które NCR rozwija równolegle. W połączeniu z linią 3121 TNUT umożliwiają one stworzenie w pełni zautomatyzowanego gniazda produkcyjnego – od obróbki formatek po montaż komponentów.

Podczas prezentacji inżynierowie omawiali m.in. kwestie integracji linii z systemami ERP/MES, analizy zwrotu z inwestycji (ROI) oraz elastycznego dostosowania parametrów maszyny do różnych formatów płyt. Największe zainteresowanie wzbudziły demonstracje połączenia procesu wiercenia i nabijania nakrętek – etapu, który w wielu zakładach wciąż bywa wykonywany ręcznie, co generuje dodatkowe ryzyko błędów montażowych i wymaga dużego nakładu pracy.

W efekcie uczestnicy mogli przekonać się, że automatyzacja nie jest już domeną wielkich fabryk, lecz realnym rozwiązaniem dla średnich zakładów meblarskich.

Uczestnicy i reakcje

W wydarzeniu wzięło udział ponad 20 firm, w tym największe przedsiębiorstwa z branży meblarskiej – zarówno z polskim, jak i zagranicznym kapitałem. Goście podkreślali, że kameralna formuła spotkań pozwoliła na spokojną rozmowę z inżynierami NCR, a także szczegółowe omówienie indywidualnych wyzwań produkcyjnych.

Wielu uczestników zwróciło uwagę, że otwarta i transparentna forma prezentacji budzi zaufanie i ułatwia podejmowanie decyzji inwestycyjnych. Rozmowy często przeradzały się w konkretne zapytania ofertowe i analizy wdrożeniowe.

Nowe perspektywy i kolejne kroki

Jak podsumowują organizatorzy, efekty tegorocznych Dni Otwartych są bardzo satysfakcjonujące. Oprócz wysokiej frekwencji, najważniejsze okazały się merytoryczne rozmowy i nawiązane relacje. Z kilkoma firmami NCR rozpoczął już prace nad projektami pilotażowymi, które mają potwierdzić efektywność rozwiązania w warunkach produkcji seryjnej.

Firma planuje kontynuację wydarzenia w przyszłym półroczu – tym razem w zakładach partnerskich – z rozszerzeniem programu o nowe funkcjonalności i doświadczenia z wdrożeń linii 3121 TNUT.

- Automatyzacja procesów wiercenia, cięcia i nabijania nakrętek w jednym cyklu pozwala skrócić czas produkcji nawet o 40%.

- Obsługa całej linii przez jednego operatora umożliwia znaczną redukcję kosztów kadrowych.

- Integracja z systemami ERP/MES pozwala lepiej kontrolować przepływ informacji i planować produkcję.

- Technologia TNUT eliminuje błędy manualne, zapewniając powtarzalność i jakość na poziomie przemysłowym.

- Automatyzacja dostępna jest także dla średnich zakładów, nie tylko dużych fabryk – z elastycznym dopasowaniem do indywidualnych potrzeb.

Dni Otwarte N-CR Automatyzacja, która realnie wspiera produkcję mebli

Nowoczesność, automatyzacja i precyzja w jednym miejscu. W dniach 21–24 października 2025 roku w Rydułtowach odbędzie się wyjątkowe wydarzenie, które przyciągnie uwagę całej branży meblarskiej i drzewnej. Firma NCR zaprasza producentów mebli, technologów, inwestorów oraz wszystkich zainteresowanych przyszłością przemysłowej automatyzacji na Dni Otwarte, podczas których zaprezentowana zostanie Rewolucyjna Linia CNC do płyt meblowych – model 3121 TNUT.

Artykuł promocyjny

NCR

Jedna linia – wiele procesów

To nie jest zwykła linia produkcyjna. 3121 TNUT to w pełni zautomatyzowany system, który wykonuje wszystkie kluczowe operacje – cięcie, wiercenie i nabijanie nakrętek kłowych – w jednym, płynnym procesie.

Nowoczesna automatyczna linia CNC firmy NCR umożliwia jednoczesne:

• znakowanie płyt unikalnymi kodami QR,

• wiercenie otworów,

• nabijanie nakrętek kłowych M6 i M8,

• cięcie płyt na formatki.

A wszystko to w jednym procesie i przy udziale tylko jednego operatora.

Automatyzacja, efektywność, precyzja

Linia 3121 TNUT to doskonały przykład, jak koncepcja Przemysłu 4.0 zmienia oblicze współczesnej produkcji mebli. Integracja systemów CNC z automatycznym podawaniem i znakowaniem materiału pozwala osiągnąć:

• wyższą wydajność,

• pełną powtarzalność,

• lepszą kontrolę jakości,

• realne obniżenie kosztów operacyjnych.

Jak podkreślają przedstawiciele NCR, nowa technologia została zaprojektowana z myślą o producentach, którzy stawiają na automatyzację, nowoczesność i elastyczność produkcji.

Pokaz na żywo – zobacz przyszłość obróbki płyt

Podczas Dni Otwartych w Rydułtowach uczestnicy będą mogli zobaczyć linię 3121 TNUT w pełnej pracy. Eksperci NCR zaprezentują:

• przebieg procesu produkcyjnego,

• parametry techniczne urządzenia,

• konkretne korzyści z wdrożenia systemu w zakładzie meblarskim lub stolarskim.

To wyjątkowa okazja, by zobaczyć przyszłość obróbki płyt meblowych na żywo i dowiedzieć się, jak najnowsze technologie mogą realnie zwiększyć konkurencyjność firm w Polsce.

Zarezerwuj miejsce już dziś

Wydarzenie ma charakter otwarty, jednak liczba miejsc jest ograniczona. Nie czekaj – zarezerwuj termin i przekonaj się, jak wygląda nowy standard w obróbce płyt meblowych.

Dni Otwarte NCR

21–24 października 2025 r., Rydułtowy

Zapisz się: https://www.nc-r.com.pl/kontakt

Zgłoszenia: biuro@nc-r.com.pl

Aktualności

Wood-Mizer wprowadza na rynek WM5500: przemysłowy trak nowej generacji o zwiększonej wydajności i zaawansowanej technologii

Wood-Mizer prezentuje przemysłowy trak WM5500 – najbardziej zaawansowany trak szerokotaśmowy w swojej ofercie. Zastępując model WB2000, nowy WM5500 został całkowicie przeprojektowany, aby zapewnić większą elastyczność, wyższą wydajność i łatwiejszą obsługę, wyznaczając nowy standard w technologii przemysłowego przecierania drewna.

Większa wydajność – większe kłody i szersze brzeszczoty

Jedną z kluczowych modernizacji w modelu WM5500 jest zwiększona średnica przetwarzanych kłód. Maszyna może teraz przecierać kłody o średnicy do 105 cm, co czyni ją idealnym rozwiązaniem do większych kłód często spotykanych w zastosowaniach przemysłowych. Oprócz tej fizycznej zmiany, WM5500 obsługuje teraz większy zakres szerokości brzeszczotów – 50 mm, 75 mm, 100 mm, a teraz także 120 mm, w tym wytrzymałe brzeszczoty ze Stellitem.

Szybszy i bardziej dokładny ruch głowicy tnącej

Aby zwiększyć wydajność, WM5500 został wyposażony w nowy system pozycjonowania głowicy oparty na serwonapędzie. Modyfikacja skraca czas ruchu głowicy do zaledwie 5 sekund, co umożliwia szybsze i bardziej precyzyjne pozycjonowanie. Głowica została również wzmocniona i poszerzona, a jej ruch pionowy wspierany jest przez łańcuch trzyrzędowy zapewniający większą stabilność.

Większa moc i inteligentne cięcie

Podczas gdy wcześniejsze modele oferowały silniki o mocy 30 kW i 37 kW, WM5500 wprowadza potężny silnik o mocy 45 kW (60 KM), idealny do wymagających zastosowań z użyciem szerokich brzeszczotów stellitowych. Zintegrowany enkoder stale monitoruje obroty silnika i w razie potrzeby reguluje je za pomocą falownika, szczególnie gdy brzeszczot napotyka twardsze fragmenty drewna.

Zaawansowany system czyszczenia brzeszczotu

Aby zapewnić odpowiednie działanie szerszych brzeszczotów, WM5500 został wyposażony w przeprojektowany system czyszczenia. Za pomocą sprężonego powietrza system rozpyla kontrolowaną mieszankę płynu bezpośrednio na pracujący brzeszczot. Operator może regulować tę mieszankę za pomocą zaworu, dostosowując ją do warunków obróbki drewna.

Sprężone powietrze wykorzystywane jest również do wspomagania pracy korowarki oraz systemu odbioru desek, co zapewnia płynniejsze działanie i łatwiejszą konserwację. Do czyszczenia obszaru głowicy tnącej dołączony jest pistolet na sprężone powietrze – każdy szczegół został przemyślany, aby zoptymalizować wydajność i komfort pracy operatora.

System naciągu brzeszczotu to solidny i niezawodny mechanizm, z opcją wyboru pompy elektrycznej umożliwiającej sterowanie naciągiem bezpośrednio z kabiny operatora.

Ergonomiczna kabina i precyzyjna hydraulika

Stanowisko operatora otrzymało nową jakość dzięki całkowicie przeprojektowanej kabinie sterowniczej. Zastosowano w niej pochylony ekran redukujący odblaski, ekran dotykowy do intuicyjnego sterowania funkcjami oraz zintegrowane joysticki dla wygodniejszej obsługi. Dla maksymalnego komfortu kabina może być dodatkowo wyposażona w klimatyzację.

Usprawniony układ hydrauliczny zapewnia również bardziej inteligentne działanie – zamiast standardowego zaworu proporcjonalnego, WM5500 wykorzystuje nowy system przepływu oleju.

Stworzony z myślą o elastyczności i personalizacji

Trak WM5500 dostępny jest w kilku wariantach długości łoża: 4,5 m (standardowe), 7,5 m (średnie) oraz niestandardowe długości do 12 m. Klient określa preferowaną szerokość brzeszczotu podczas zamówienia, co decyduje o konfiguracji kół brzeszczotu i rodzaju prowadników oraz ich regulacji.

Nowa era w przemysłowym przecieraniu drewna

Dzięki WM5500, Wood-Mizer prezentuje nie tylko nową maszynę, ale nowy standard dla przemysłowych traków taśmowych. Maszyna łatwo integruje się z linią tartaczną, obejmującą rampy załadowcze, stoły sortujące i transferowe, obrzynarki oraz wielopiły, co pozwala na zwiększenie wydajności i znaczną redukcję kosztów w przedsiębiorstwie.

Trak WM5500 stanowi wyraz nieustannego zaangażowania firmy Wood-Mizer w innowacje, wydajność i projektowanie z myślą o użytkowniku.Od zwiększonej wydajności i prędkości cięcia po inteligentne sterowanie i funkcje ułatwiające obsługę i konserwację – w traku WM5500 każdy element został starannie dopracowany.

Więcej informacji o WM5500 i innych rozwiązaniach przemysłowych Wood-Mizer można znaleźć na stronie [woodmizer.pl], lub kontaktując się z lokalnym przedstawicielem handlowym.