Wintersteiger przedstawia innowacyjny koncept czyszczenia i naprawy powierzchni drewnianych

Naprawa powierzchni drewnianych

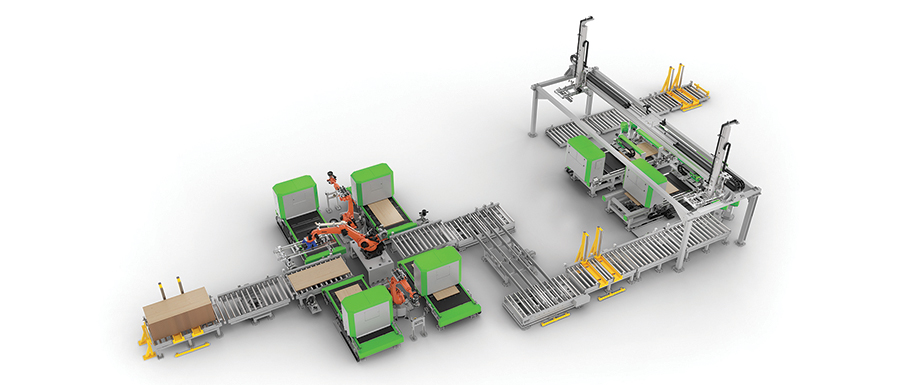

Wintersteiger, lider w dziedzinie innowacji technologicznych, wprowadza na rynek nowatorską koncepcję łączącą dwie technologie – TRC Preclean i TRC Panel 3TH, aby dostarczyć kompleksowe rozwiązanie do czyszczenia i naprawy powierzchni drewnianych. Nowa linia produkcyjna zapewnia pełną automatyzację procesów czyszczenia, naprawy i analizy, zapewniając wysoką jakość, oszczędności oraz zgodność z zasadami zrównoważonego rozwoju.

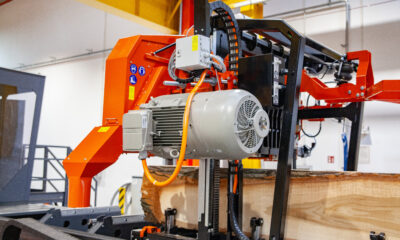

W pierwszym etapie linii deski są oczyszczane z niepotrzebnych elementów, usuwane są uszkodzenia, bez naruszenia naturalnych konturów. Fot. Wintersteiger

Linie TRC stosuje się głównie do produkcji podłóg parkietowych, ale nabywają je także firmy z sektora meblarskiego i zajmującego się produkcją płyt meblowych z drewna litego. Właśnie trwa realizacja wielu projektów dla tych branż. Jeżeli chodzi o wydajność, firma Wintersteiger ma w swojej ofercie linie do szerokiego spektrum zastosowania: dla małych zakładów o wydajności 50 000 m2 podłóg parkietowych rocznie, a dla dużych zakładów przemysłowych o wydajności ponad mln. m2. Linie mają częściowo konstrukcję modułową i można je rozbudowywać, zależnie od potrzebnej wydajności.

Czyszczenie wstępne z TRC Preclean

TRC Preclean, wyposażony w innowacyjny skaner ubytków, stanowi pierwszy etap procesu. Automatycznie oczyszcza deski z niepotrzebnych elementów oraz delikatnie usuwa uszkodzenia, zachowując przy tym ich naturalne kontury. Dzięki skanerowi, który dokładnie mierzy każdy ubytek, narzędzie frezarskie precyzyjnie podąża za konturem, eliminując konieczność manualnej pracy z frezarkami pneumatycznymi.

Precyzyjna naprawa z TRC Panel 3TH

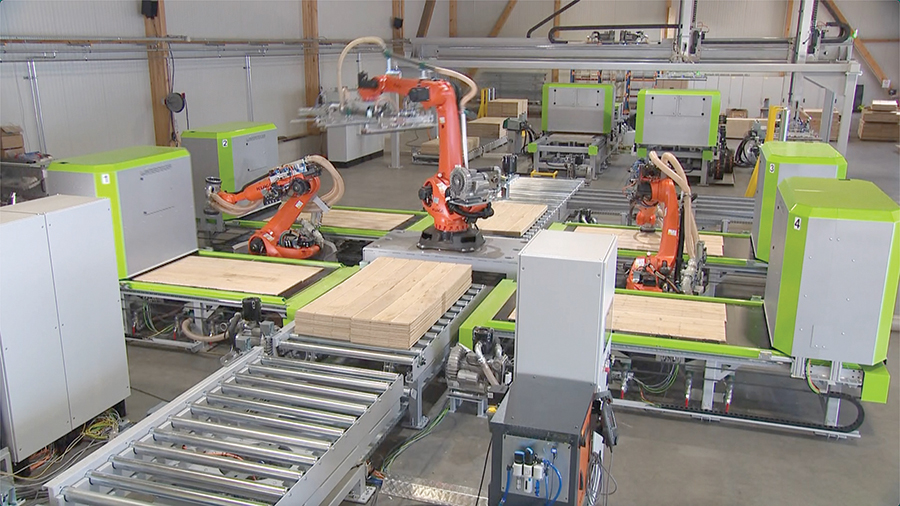

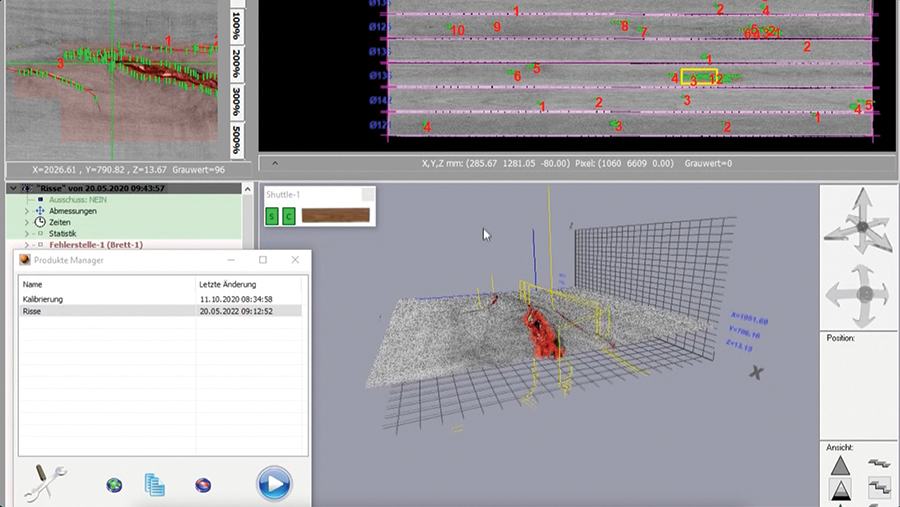

Po czyszczeniu, następuje etap naprawy, w którym TRC Panel 3TH wchodzi do akcji. W pełni zautomatyzowany proces naprawia kilka desek jednocześnie, umożliwiając efektywną i dokładną obróbkę. Skaner 3D analizuje każdy ubytek indywidualnie dla każdej deski, umożliwiając precyzyjne naprawy. Wszystkie ubytki oblicza się na nowo dla każdej deski. Skaner wykrywa ubytki o wielkości od 0,5 mm (Ø otworu po sęku, szerokość pęknięcia itd.), a prędkość skanowania wynosi około 72 m/min. Dzięki wyjątkowemu oprogramowaniu firmy Wintersteiger, na obliczone ubytki maszyna szybko najeżdża głowicami iniekcyjnymi i precyzyjnie je obrabia. Oprogramowanie pozwala na szybkie i precyzyjne naprawy, eliminując błędy i zapewniając doskonałą jakość końcową.

„Dzięki wyjątkowemu oprogramowaniu firmy Wintersteiger, na obliczone ubytki maszyna szybko najeżdża głowicami iniekcyjnymi i precyzyjnie je obrabia. Oprogramowanie pozwala na szybkie i precyzyjne naprawy, eliminując błędy i zapewniając doskonałą jakość końcową.”

Zalety automatyzacji

Automatyzacja procesów ja,ką zapewnia Wintersteiger, przede wszystkim, pozwala na znaczne oszczędności zarówno na kicie, jak i zasobach ludzkich. Linia TRC zapewnia również wyższą jakość końcową, eliminując błędy związane z ludzką interwencją. Dzięki precyzyjnym naprawom i uniknięciu inkluzji powietrza, powierzchnie drewniane prezentują się doskonale i są bardziej trwałe. Poza tym, specjalna metoda iniekcyjna poprawia utrzymanie się kitu w miejscach ubytków.

Wybór kitu: elastyczność i efektywność

Jednym z kluczowych elementów procesu jest wybór rodzaju kitu. Wintersteiger oferuje dwie opcje – kit termoplastyczny (TH), który utwardza się natychmiast po aplikacji, oraz kit organiczny (OR), który wymaga czasu schnięcia. Oba kity są dostępne w różnych kolorach, a ich wybór może być dostosowany do preferencji klienta.

Kit termoplastyczny (TH) utwardza się bezpośrednio po procesie wypełnienia: płyta chłodząca obniża temperaturę i natychmiast można kontynuować przetwarzanie materiału: wypełnianie i chłodzenie odbywa się w jednym etapie.

Kit organiczny (OR) wprowadza się na zimno i musi wyschnąć. Czas zależy od rozmiarów ubytków, a więc objętości wprowadzonego kitu i grubości warstwy wierzchniej. Czas schnięcia wynosi w tym przypadku maks. 12 godzin.

Dostosowanie do wymagań

Linie TRC Wintersteiger zostały zaprojektowane z myślą o elastyczności i dostosowaniu do różnych potrzeb. Zarówno małe zakłady produkcyjne, jak i duże przemysłowe przedsiębiorstwa znajdą odpowiednie rozwiązanie dla swoich wymagań. Modułowa konstrukcja linii pozwala na łatwą rozbudowę w razie zwiększenia wydajności produkcji.

Wintersteiger zrewolucjonizował proces czyszczenia i naprawy powierzchni drewnianych, łącząc dwie innowacyjne technologie – TRC Preclean i TRC Panel 3TH. Dzięki pełnej automatyzacji, precyzyjnym naprawom i oszczędnościom, nowa linia produkcyjna Wintersteiger stanowi krok naprzód w dziedzinie obróbki drewna. Firma nadal umożliwia wybór spośród różnych opcji kitów, zapewniając elastyczność i dostosowanie do indywidualnych potrzeb każdego klienta. Linie TRC Wintersteiger to rozwiązanie, które spełni oczekiwania zarówno małych rzemieślniczych warsztatów, jak i dużych przemysłowych producentów.

Firma Wintersteiger jest uznawana na całym świecie za prekursora w dziedzinie technologii cięcia cienkowarstwowego. Jej oferta obejmuje precyzyjne pilarki cienkotnące, w tym zarówno piły taśmowe, jak i trakowe. Te zaawansowane maszyny nie tylko zapewniają wąskie rzazy i najwyższą dokładność, ale także gotowe do klejenia powierzchnie lameli oraz możliwość dalszej obróbki bez dodatkowych etapów technologicznych.

Wintersteiger znany jest również z rozwiązań do naprawy powierzchni drewna poprzez technologię TRC („Timber Repair & Cosmetics”). Automatyczne lub półautomatyczne urządzenia TRC umożliwiają dokładne uzupełnianie ubytków na powierzchni drewna, przyczyniając się do poprawy estetyki i trwałości wyrobów drewnianych. Dodatkowo, firma projektuje i produkuje własne brzeszczoty z węglików spiekanych i Stellitu®, oferując kompleksową gamę produktów oraz usług serwisowych.

„World of WOODTECH” to flagowa inicjatywa Wintersteiger, która skupia się na pięciu kluczowych obszarach: precyzyjne pilarki cienkotnące, maszyny do naprawy powierzchni drewna, produkcja własnych brzeszczotów, mobilne i stacjonarne tartaki oraz zaawansowane rozwiązania automatyzacji. To kompleksowe podejście ma na celu zrewolucjonizowanie przemysłu drzewnego, dostarczając innowacyjne narzędzia dla różnych etapów produkcji i obróbki drewna.

Od 2022 roku, Wintersteiger nawiązał współpracę z niemiecką firmą Heermann Maschinenbau GmbH, rozszerzając swoje portfolio o innowacyjne piły i urządzenia tnące dostosowane do różnorodnych materiałów.

[FM_form id=”2″]

Aktualności

Dni Otwarte N-CR Automatyzacja, która realnie wspiera produkcję mebli

Tegoroczne Dni Otwarte NCR były nie tylko okazją do prezentacji najnowszych rozwiązań w dziedzinie automatyzacji procesów meblarskich, ale przede wszystkim – do merytorycznych rozmów o realnych wyzwaniach produkcyjnych. Wydarzenie odbyło się w kameralnej formule, skupionej na indywidualnych spotkaniach z przedstawicielami dużych i średnich firm meblarskich.

Opr. W.M., źródło: N-CR

Eksperckie spotkania w praktycznym wymiarze

Jak podkreślają organizatorzy, głównym celem tegorocznych Dni Otwartych było zaprezentowanie w praktyce rewolucyjnej linii CNC 3121 TNUT, integrującej wszystkie kluczowe operacje: cięcie, wiercenie oraz nabijanie nakrętek – w jednym cyklu, obsługiwanym przez jednego operatora.

– Chcieliśmy udowodnić, że automatyzacja nie tylko zwiększa efektywność i powtarzalność, ale również pozwala znacząco obniżyć koszty operacyjne – podkreśla Piotr Czaiński, doradca techniczno – handlowy w firmie N-CR.

Spotkania miały charakter ekspercki, nie masowy. Każdego dnia firma przyjmowała maksymalnie kilku gości, dzięki czemu uczestnicy mogli w spokoju zapoznać się z maszyną, zadawać pytania i prowadzić szczegółowe rozmowy techniczne. – To format, który doskonale się sprawdza. Uczestnicy doceniają czas, który mogą poświęcić na analizę parametrów i dopasowanie technologii do własnych procesów produkcyjnych – dodają organizatorzy.

Pokazy technologii w praktyce

Każdy dzień rozpoczynał się pokazem pracy linii 3121 TNUT, po którym goście mogli uczestniczyć w indywidualnych prezentacjach i konsultacjach z inżynierami NCR oraz partnerem wydarzenia – firmą CNC SOFTWARE, dostarczającą oprogramowanie do nestingu. Spotkania przybierały formę miniwarsztatów technicznych, w trakcie których omawiano m.in. integrację z systemami ERP/MES, analizę zwrotu z inwestycji (ROI) czy możliwości elastycznego dopasowania parametrów do różnych typów płyt i materiałów.

Automatyzacja, która upraszcza procesy

Głównym bohaterem spotkań była linia 3121 TNUT, umożliwiająca realizację trzech kluczowych operacji – cięcia, wiercenia i nabijania nakrętek kłowych – w jednym cyklu, obsługiwanym przez jednego operatora. To rozwiązanie, które w praktyce eliminuje konieczność przenoszenia formatów między stanowiskami, redukuje liczbę błędów wynikających z ręcznej obsługi oraz pozwala znacząco skrócić czas realizacji zleceń.

W wielu zakładach meblarskich właśnie te etapy – wiercenie i nabijanie nakrętek – stanowią wąskie gardła produkcji, powodujące przestoje, gromadzenie półproduktów i dodatkowe koszty logistyczne. Dzięki automatyzacji w systemie TNUT proces przebiega płynnie i w pełni kontrolowanie, co przekłada się na lepszą organizację pracy, powtarzalność i optymalne wykorzystanie zasobów ludzkich.

Technologia ta rozwiązuje także problem niedoboru wykwalifikowanych pracowników, ponieważ do obsługi całego cyklu wystarczy jedna osoba. Firmy, które dotąd borykały się z rotacją operatorów lub trudnościami w utrzymaniu stabilnej jakości, mogą dzięki temu systemowi uzyskać przewidywalność produkcji i niższy koszt jednostkowy elementu.

Dodatkowym elementem pokazów były rozmowy o zrobotyzowanych liniach do zbijania stelaży meblowych, które NCR rozwija równolegle. W połączeniu z linią 3121 TNUT umożliwiają one stworzenie w pełni zautomatyzowanego gniazda produkcyjnego – od obróbki formatek po montaż komponentów.

Podczas prezentacji inżynierowie omawiali m.in. kwestie integracji linii z systemami ERP/MES, analizy zwrotu z inwestycji (ROI) oraz elastycznego dostosowania parametrów maszyny do różnych formatów płyt. Największe zainteresowanie wzbudziły demonstracje połączenia procesu wiercenia i nabijania nakrętek – etapu, który w wielu zakładach wciąż bywa wykonywany ręcznie, co generuje dodatkowe ryzyko błędów montażowych i wymaga dużego nakładu pracy.

W efekcie uczestnicy mogli przekonać się, że automatyzacja nie jest już domeną wielkich fabryk, lecz realnym rozwiązaniem dla średnich zakładów meblarskich.

Uczestnicy i reakcje

W wydarzeniu wzięło udział ponad 20 firm, w tym największe przedsiębiorstwa z branży meblarskiej – zarówno z polskim, jak i zagranicznym kapitałem. Goście podkreślali, że kameralna formuła spotkań pozwoliła na spokojną rozmowę z inżynierami NCR, a także szczegółowe omówienie indywidualnych wyzwań produkcyjnych.

Wielu uczestników zwróciło uwagę, że otwarta i transparentna forma prezentacji budzi zaufanie i ułatwia podejmowanie decyzji inwestycyjnych. Rozmowy często przeradzały się w konkretne zapytania ofertowe i analizy wdrożeniowe.

Nowe perspektywy i kolejne kroki

Jak podsumowują organizatorzy, efekty tegorocznych Dni Otwartych są bardzo satysfakcjonujące. Oprócz wysokiej frekwencji, najważniejsze okazały się merytoryczne rozmowy i nawiązane relacje. Z kilkoma firmami NCR rozpoczął już prace nad projektami pilotażowymi, które mają potwierdzić efektywność rozwiązania w warunkach produkcji seryjnej.

Firma planuje kontynuację wydarzenia w przyszłym półroczu – tym razem w zakładach partnerskich – z rozszerzeniem programu o nowe funkcjonalności i doświadczenia z wdrożeń linii 3121 TNUT.

- Automatyzacja procesów wiercenia, cięcia i nabijania nakrętek w jednym cyklu pozwala skrócić czas produkcji nawet o 40%.

- Obsługa całej linii przez jednego operatora umożliwia znaczną redukcję kosztów kadrowych.

- Integracja z systemami ERP/MES pozwala lepiej kontrolować przepływ informacji i planować produkcję.

- Technologia TNUT eliminuje błędy manualne, zapewniając powtarzalność i jakość na poziomie przemysłowym.

- Automatyzacja dostępna jest także dla średnich zakładów, nie tylko dużych fabryk – z elastycznym dopasowaniem do indywidualnych potrzeb.

Dni Otwarte N-CR Automatyzacja, która realnie wspiera produkcję mebli

Nowoczesność, automatyzacja i precyzja w jednym miejscu. W dniach 21–24 października 2025 roku w Rydułtowach odbędzie się wyjątkowe wydarzenie, które przyciągnie uwagę całej branży meblarskiej i drzewnej. Firma NCR zaprasza producentów mebli, technologów, inwestorów oraz wszystkich zainteresowanych przyszłością przemysłowej automatyzacji na Dni Otwarte, podczas których zaprezentowana zostanie Rewolucyjna Linia CNC do płyt meblowych – model 3121 TNUT.

Artykuł promocyjny

NCR

Jedna linia – wiele procesów

To nie jest zwykła linia produkcyjna. 3121 TNUT to w pełni zautomatyzowany system, który wykonuje wszystkie kluczowe operacje – cięcie, wiercenie i nabijanie nakrętek kłowych – w jednym, płynnym procesie.

Nowoczesna automatyczna linia CNC firmy NCR umożliwia jednoczesne:

• znakowanie płyt unikalnymi kodami QR,

• wiercenie otworów,

• nabijanie nakrętek kłowych M6 i M8,

• cięcie płyt na formatki.

A wszystko to w jednym procesie i przy udziale tylko jednego operatora.

Automatyzacja, efektywność, precyzja

Linia 3121 TNUT to doskonały przykład, jak koncepcja Przemysłu 4.0 zmienia oblicze współczesnej produkcji mebli. Integracja systemów CNC z automatycznym podawaniem i znakowaniem materiału pozwala osiągnąć:

• wyższą wydajność,

• pełną powtarzalność,

• lepszą kontrolę jakości,

• realne obniżenie kosztów operacyjnych.

Jak podkreślają przedstawiciele NCR, nowa technologia została zaprojektowana z myślą o producentach, którzy stawiają na automatyzację, nowoczesność i elastyczność produkcji.

Pokaz na żywo – zobacz przyszłość obróbki płyt

Podczas Dni Otwartych w Rydułtowach uczestnicy będą mogli zobaczyć linię 3121 TNUT w pełnej pracy. Eksperci NCR zaprezentują:

• przebieg procesu produkcyjnego,

• parametry techniczne urządzenia,

• konkretne korzyści z wdrożenia systemu w zakładzie meblarskim lub stolarskim.

To wyjątkowa okazja, by zobaczyć przyszłość obróbki płyt meblowych na żywo i dowiedzieć się, jak najnowsze technologie mogą realnie zwiększyć konkurencyjność firm w Polsce.

Zarezerwuj miejsce już dziś

Wydarzenie ma charakter otwarty, jednak liczba miejsc jest ograniczona. Nie czekaj – zarezerwuj termin i przekonaj się, jak wygląda nowy standard w obróbce płyt meblowych.

Dni Otwarte NCR

21–24 października 2025 r., Rydułtowy

Zapisz się: https://www.nc-r.com.pl/kontakt

Zgłoszenia: biuro@nc-r.com.pl

Aktualności

Wood-Mizer wprowadza na rynek WM5500: przemysłowy trak nowej generacji o zwiększonej wydajności i zaawansowanej technologii

Wood-Mizer prezentuje przemysłowy trak WM5500 – najbardziej zaawansowany trak szerokotaśmowy w swojej ofercie. Zastępując model WB2000, nowy WM5500 został całkowicie przeprojektowany, aby zapewnić większą elastyczność, wyższą wydajność i łatwiejszą obsługę, wyznaczając nowy standard w technologii przemysłowego przecierania drewna.

Większa wydajność – większe kłody i szersze brzeszczoty

Jedną z kluczowych modernizacji w modelu WM5500 jest zwiększona średnica przetwarzanych kłód. Maszyna może teraz przecierać kłody o średnicy do 105 cm, co czyni ją idealnym rozwiązaniem do większych kłód często spotykanych w zastosowaniach przemysłowych. Oprócz tej fizycznej zmiany, WM5500 obsługuje teraz większy zakres szerokości brzeszczotów – 50 mm, 75 mm, 100 mm, a teraz także 120 mm, w tym wytrzymałe brzeszczoty ze Stellitem.

Szybszy i bardziej dokładny ruch głowicy tnącej

Aby zwiększyć wydajność, WM5500 został wyposażony w nowy system pozycjonowania głowicy oparty na serwonapędzie. Modyfikacja skraca czas ruchu głowicy do zaledwie 5 sekund, co umożliwia szybsze i bardziej precyzyjne pozycjonowanie. Głowica została również wzmocniona i poszerzona, a jej ruch pionowy wspierany jest przez łańcuch trzyrzędowy zapewniający większą stabilność.

Większa moc i inteligentne cięcie

Podczas gdy wcześniejsze modele oferowały silniki o mocy 30 kW i 37 kW, WM5500 wprowadza potężny silnik o mocy 45 kW (60 KM), idealny do wymagających zastosowań z użyciem szerokich brzeszczotów stellitowych. Zintegrowany enkoder stale monitoruje obroty silnika i w razie potrzeby reguluje je za pomocą falownika, szczególnie gdy brzeszczot napotyka twardsze fragmenty drewna.

Zaawansowany system czyszczenia brzeszczotu

Aby zapewnić odpowiednie działanie szerszych brzeszczotów, WM5500 został wyposażony w przeprojektowany system czyszczenia. Za pomocą sprężonego powietrza system rozpyla kontrolowaną mieszankę płynu bezpośrednio na pracujący brzeszczot. Operator może regulować tę mieszankę za pomocą zaworu, dostosowując ją do warunków obróbki drewna.

Sprężone powietrze wykorzystywane jest również do wspomagania pracy korowarki oraz systemu odbioru desek, co zapewnia płynniejsze działanie i łatwiejszą konserwację. Do czyszczenia obszaru głowicy tnącej dołączony jest pistolet na sprężone powietrze – każdy szczegół został przemyślany, aby zoptymalizować wydajność i komfort pracy operatora.

System naciągu brzeszczotu to solidny i niezawodny mechanizm, z opcją wyboru pompy elektrycznej umożliwiającej sterowanie naciągiem bezpośrednio z kabiny operatora.

Ergonomiczna kabina i precyzyjna hydraulika

Stanowisko operatora otrzymało nową jakość dzięki całkowicie przeprojektowanej kabinie sterowniczej. Zastosowano w niej pochylony ekran redukujący odblaski, ekran dotykowy do intuicyjnego sterowania funkcjami oraz zintegrowane joysticki dla wygodniejszej obsługi. Dla maksymalnego komfortu kabina może być dodatkowo wyposażona w klimatyzację.

Usprawniony układ hydrauliczny zapewnia również bardziej inteligentne działanie – zamiast standardowego zaworu proporcjonalnego, WM5500 wykorzystuje nowy system przepływu oleju.

Stworzony z myślą o elastyczności i personalizacji

Trak WM5500 dostępny jest w kilku wariantach długości łoża: 4,5 m (standardowe), 7,5 m (średnie) oraz niestandardowe długości do 12 m. Klient określa preferowaną szerokość brzeszczotu podczas zamówienia, co decyduje o konfiguracji kół brzeszczotu i rodzaju prowadników oraz ich regulacji.

Nowa era w przemysłowym przecieraniu drewna

Dzięki WM5500, Wood-Mizer prezentuje nie tylko nową maszynę, ale nowy standard dla przemysłowych traków taśmowych. Maszyna łatwo integruje się z linią tartaczną, obejmującą rampy załadowcze, stoły sortujące i transferowe, obrzynarki oraz wielopiły, co pozwala na zwiększenie wydajności i znaczną redukcję kosztów w przedsiębiorstwie.

Trak WM5500 stanowi wyraz nieustannego zaangażowania firmy Wood-Mizer w innowacje, wydajność i projektowanie z myślą o użytkowniku.Od zwiększonej wydajności i prędkości cięcia po inteligentne sterowanie i funkcje ułatwiające obsługę i konserwację – w traku WM5500 każdy element został starannie dopracowany.

Więcej informacji o WM5500 i innych rozwiązaniach przemysłowych Wood-Mizer można znaleźć na stronie [woodmizer.pl], lub kontaktując się z lokalnym przedstawicielem handlowym.